Что такое трансмиссия буровых установок

Трансмиссии буровых установок

ПРИВОДЫ БУРОВЫХ УСТАНОВОК

Приводом буровой установки называется совокупность двигателей и регулирующих их работу трансмиссий и устройств, преобразующих тепловую или электрическую энергию в механическую, управляющих механической энергией и передающих ее исполнительному оборудованию — насосам, ротору, лебедке и др. Мощность привода (на входе в трансмиссию) характеризует основные его потребительские и технические свойства и является классификационным (главным) параметром.

В зависимости от используемого первичного источника энергии приводы делятся на автономные, не зависящие от системы энергоснабжения, и неавтономные, зависящие от системы энергоснабжения, с питанием от промышленных электрических сетей. К автономным приводам относятся двигатели внутреннего сгорания (ДВС) с механической, гидравлической или электропередачей. К неавтономным приводам относятся: электродвигатели постоянного тока, питаемые от промышленных сетей переменного тока через тиристорные выпрямительные станции управления; электродвигатели переменного тока с гидравлической либо электродинамической трансмиссией или регулируемые тиристорными системами.

В соответствии с кинематикой установки привод может иметь три основных исполнения: индивидуальный, групповой и комбинированный или смешанный.

Индивидуальный привод — каждый исполнительный механизм (лебедка, насос или ротор) приводится от электродвигателей или ДВС независимо друг от друга. Более широко этот вид привода распространен с электродвигателями. При его использовании достигается высокая маневренность в компоновке и размещении бурового оборудования на основаниях при монтаже.

Групповой привод — несколько двигателей соединены суммирующей трансмиссией и приводят несколько исполнительных механизмов. Его применяют при двигателях внутреннего сгорания,

Комбинированный привод — использование индивидуального и группового приводов в одной установке. Например, насосы приводятся от индивидуальных двигателей, а лебедка и ротор от общего двигателя. Во всех случаях характеристики привода должны наиболее полно удовлетворять требуемым характеристикам исполнительных механизмов.

Потребителями энергии буровой установки являются: в процессе бурения — буровые насосы, ротор (при роторном бурении), устройства для приготовления и очистки бурового раствора от выбуренной породы; компрессор, водяной насос и др.;

при спуске и подъеме колонны труб — лебедка, компрессор, водяной насос и механизированный ключ.

Приводы также делятся на главные (приводы лебедки, насосов и ротора) и вспомогательные (приводы остальных устройств и механизмов установки). Мощность, потребляемая вспомогательными устройствами, не превышает 10-15% мощности, потребляемой главным оборудованием.

Гибкость характеристики — способность силового привода автоматически или при участии оператора в процессе работы быстро приспосабливаться к изменениям нагрузок и частот вращения исполнительных механизмов. Гибкость характеристики зависит от коэффициента приспособляемости, диапазона регулирования частоты вращения валов силового привода и приемистости двигателя.

Коэффициент гибкости характеристики определяется отношением изменения частоты вращения к вызванному им отклонению момента нагрузки. Он пропорционален передаточному отношению и обратно пропорционален коэффициенту перегрузки.

Приемистостью называется интенсивность осуществления переходных процессов, т. е. время, в течение которого двигатель и силовой привод реагируют на изменение нагрузки и изменяют частоту вращения.

Приспособляемость — свойство силового привода изменять крутящий момент и частоту вращения в зависимости от момента сопротивления. Собственная приспособляемость- свойство двигателя приспособляться к внешней нагрузке. Искусственная приспособляемость — свойство трансмиссий приспосабливать характеристику двигателя к изменению внешней нагрузки.

ТРАНСМИССИИ БУРОВЫХ УСТАНОВОК

ЭЛЕМЕНТЫ ТРАНСМИССИИ БУРОВЫХ УСТАНОВОК

В буровом оборудовании для осуществления кинематической связи между валами в механизмах, изменения скорости и направления вращения, преобразования крутящих моментов используют цепные, клиноременные и зубчатые передачи. В установках малой мощности для геологоразведочного бурения при небольших межосевых расстояниях между валами (до 0,5 м) используют почти всегда зубчатые передачи, а при межосевых расстояниях более 0,5 м — клиноременные. В установках для эксплуатационного бурения для передачи «больших мощностей (500-2000 кВт и более) и межосевых расстояниях более 1 м применяют многорядные цепные и клиноременные передачи. Зубчатые передачи используют при межосевых расстояниях менее 1м — в редукторах насосов, реверсивных устройствах КПП, приводах роторов и др.

Большая Энциклопедия Нефти и Газа

Трансмиссия — буровая установка

Трансмиссии буровых установок можно разделить на: нерегулируемые и регулируемые механические; полуавтоматические — механогидравлические или механоэлектрические; автоматические — комбинированные механогидравлические и механоэлектрические. [1]

Трансмиссии буровых установок можно подразделить на механические нерегулируемые или со струпенчатым регулированием частот вращения и моментов с помощью коробок передач; гидромеханические со ступенчатым или бесступенчатым регулированием частот вращения и моментов с помощью гидропередач и коробок передач; электромеханические со ступенчатым или бесступенчатым регулированием частот вращения и моментов с помощью электродинамических муфт или электромашинной передачи с коробками передач; электрические с бесступенчатым регулированием частот вращения и моментов во всем требуемом диапазоне. [2]

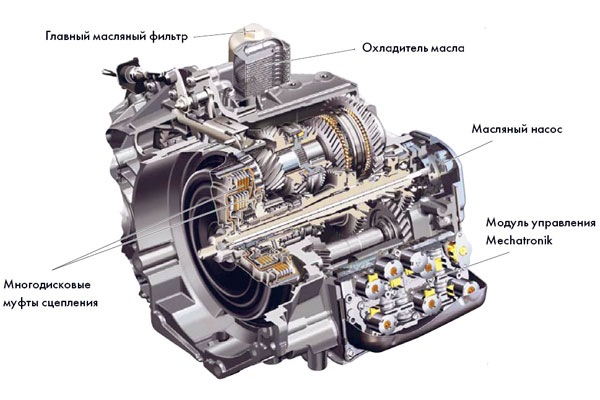

В трансмиссиях буровых установок применяются только обжимные муфты. [4]

В трансмиссиях буровых установок применяют одно -, двух — и трехдисковые муфты, пневмокамерные и диафрагменные. [5]

В трансмиссиях буровых установок применяют только обжимные муфты. Они значительно быстрее выключаются при остановках, так как после выключения колодки отжимаются центробежной силой от шкива, а в разжимных, наоборот, они прижимаются этой силой к шкиву, и выключение затягивается. [6]

В целом трансмиссии буровых установок состоят из различных механических передач, таких, как ременные, цепные, зубчатые, карданные, а также гидродинамических передач: гидромуфт и гидротрансформаторов. [8]

Фрикционные муфты трансмиссий буровых установок применяют для передачи больших мощностей ( 100 — 2000 кВт и более) при большом числе включений ( 100 — 200 в 1 ч и более) с управлением на значительном расстоянии от оператора. Эти условия эксплуатации предъявляют к их конструкции ряд специфических требований: плавное и быстрое включение и быстрое расцепление без заедания; дистанционное управление; длительная и надежная работа без нагрева как во включенном, так и в выключенном состоянии; возможно малые масса и динамический момент; динамическая уравновешенность; простота и удобство регулирования и ремонта в полевых условиях. [9]

Фрикционные муфты трансмиссий буровых установок применяют для передачи значительных мощностей ( 100 — 2000 кВт и более) при большом числе включений ( 100 — 200 в 1 ч и более) с управлением на значительном расстоянии от оператора. Эти условия эксплуатации предъявляют к их конструкции ряд специфических требований: плавное и быстрое включение и быстрое расцепление без заедания; дистанционное управление; длительная и надежная работа без нагрева; возможно малые масса и динамический момент; динамическая уравновешенность; простота и удобство регулирования и ремонта в полевых условиях. [10]

Для сцепления и расцепления трансмиссий буровых установок применяют только специально созданные сухие фрикционные муфты. Для сцепления неподвижных элементов трансмиссий перед пуском или для выключения после остановки используют в основном зубчатые и кулачковые муфты сцепления, в качестве соединительных муфт — стандартные жесткие или упругие муфты, применяемые в общем машиностроении, и карданные валы. [11]

Цепные передачи применяют в трансмиссиях буровых установок для привода лебедки, ротора насосов. В большинстве этих исследований работоспособность цепей оценивается только с точки зрения их статической прочности и износостойкости. [12]

Передачи, используемые в трансмиссиях буровых установок . [13]

Кордонные передачи нашли применение в трансмиссиях буровых установок ОАО Уралмаш благодаря способности передавать крутящие моменты при некоторых достаточно больших смещениях и перекосах соединяемых валов, которые недопустимы при иных соединительных устройствах, например различных муфтах ( зубчатых, эластичных и проч. С их помощью удается упростить монтаж бурового оборудования, т.к. исключаются точные центровочные работы, сократить время монтажных работ, сэкономить время при эксплуатации на восстановление нарушенной соосности валов оборудования, избежать вибрации и продлить сроки службы узлов и агрегатов. Карданные валы используются при передаче мощности на лебедку в буровых установках типа ЗД ( см. рис. 3.9.1.3) и особенно широко применяются в буровых установках 2500 / 160 ДП-БМ, 3000 / 200 ДГУ и 5000 / 320 ДГУ в соединениях между дизельными агрегатами и цепной трансмиссией, между трансмиссией и лебедкой, трансмиссией и буровыми насосами, в передаче на ротор. [14]

Цепные передачи относятся к числу наиболее применяемых в трансмиссиях буровых установок . В них используются многорядные приводные роликовые цепи нефтяного сортамента. Номенклатура этих цепей определяется величиной шага ( расстоянием между осями соседних роликов) и числом рядов. Выбор шага цепи производится с учетом действующих в передаче окружных скоростей. Число рядов цепи определяется передаваемой мощностью. В буровых установках ОАО Уралмаш применяются цепи с шагами 31 75 мм, 38 1 мм, 44 45 мм, 50 8 мм и 63 5 мм. Число рядов цепей в трансмиссиях ОАО Уралмаш составляет от одного до восьми. [15]

Привод буровых установок

Приводом называют двигатели, передачи (трансмиссии) и системы управления, передающие энергию исполнительным органам буровой установки.

Двигатели преобразуют тепловую, электрическую или гидравлическую энергию в механическую.

Передачипредназначены для соединения двигателей с исполнительными органами с целью передачи энергии и согласования параметров энергетического потока двигателя с параметрами каждого исполнительного органа.

Система управления предназначена для регулирования параметров привода в ручном или автоматическом режиме в зависимости от хода технологического процесса с целью реализации оптимальных технологических параметров.

По назначению приводы разделяют на основной и вспомогательный.

• Основным является привод основных органов (лебедка, ротор, буровые насосы).

• Вспомогательный привод предназначен для привода механизмов выполняющих вспомогательные функции (механизмы циркуляционной системы, средства механизации СПО, погрузочно-разгрузочных работ и др.).

Число таких механизмов и устройств в современной буровой установке достигает 30 единиц.

По конструкции приводы классифицируется в зависимости от типа используемых двигателей, способа распределения энергии, числа двигателей, а также конструкции силовой передачи (трансмиссии).

В зависимости от типа двигателей, различают приводы:

• дизельный, электрический, газотурбинный (для привода основных механизмов);

• электрический, пневматический, гидравлический (для привода вспомогательных механизмов).

По способу распределения энергии различают групповой, индивидуальный и смешанный приводы.

При групповом приводе один или несколько двигателей используются для привода нескольких исполнительных механизмов.

При индивидуальном — каждый исполнительный механизм имеет свой привод.

На буровых установках чаще всего применяется смешанный привод. Например, если привод основных механизмов может быть групповым и индивидуальным, то привод вспомогательных — чаще всего индивидуальный.

По числу двигателей различают однодвигательные и многодвигательные приводы. Многодвигательные приводы практически всегда дизельные, групповые.

По конструкции силовых передач различают механические, гидротехнические, электрические и комбинированные передачи энергии исполнительным органам.

Буровая установка состоит из комплекса сооружений и механизмов для удержания на весу бурильной колонны, ее подачи, спуска, подъема и наращивания, комплекса оборудования для обеспечения циркуляции бурового раствора в скважине, его очистки от выбуренной породы и газа, восстановления его свойств, а также оборудования для вращения бурильной колонны.

Оборудование для герметизации устья скважины состоит из глухих и проходных плашечных превенторов, универсальных и вращающихся пре-венторов и системы их управления.

Независимо от способа вращательного бурения для выполнения всех операций основная схема буровой установки и состав ее оборудования почти во всех случаях одинаковые и различаются только параметрами и конструкцией.

Буровая установка состоит из вышки, поддерживающей на весу бурильную колонну, силового привода, оборудования для вращения и подачи бурового долота, насосного комплекса для прокачивания бурового раствора, устройств для его приготовления и очистки от выбуренной породы и газа и восстановления качества, комплекса оборудования для спуска и подъема колонн для смены изношенного долота, оборудования для герметизации устья скважины, контрольно-измерительных приборов и других устройств. В комплект буровой установки также входят основания, на которых монтируют, а иногда и перевозят оборудование, мостки, лестницы, емкости для топлива, раствора, воды, химических реагентов и порошкообразных материалов.

1 — переводник и центратор; 2, 3 — переводники ведущей трубы и вертлюга; 4 — крюк; 5 — ведущая ветвь каната; 6, 7, 9 — трансмиссии лебедки и ротора; 8 — линия высокого давления; 10 — зажимы ротора

Рис. 1. Функциональная схема буровой установки

1 — кронблок; 2 — вышка; 3 — полати вышки; 4 — талевый канат; 5 — талевый блок; 6 — крюк; 7 — вертлюг; 8 — буровой рукав; 9 — успокоитель талевого каната; 10 — автоматический буровой ключ; 11 — подсвечник; 12 — ротор; 13 — лебедка; 14 — коробка передач; 15 — наклонная передача; 16 — силовые агрегаты; 17 — компрессорная станция; 18 — циркуляционная система; 19 — буровой насос; 20 — манифольд; 21 — суммирующий редуктор силовых агрегатов; 22 — регулятор подачи долота; 23 — гидродинамический тормоз; 24 — гидроциклоны; 25 — вибросито; 26 — основание лебедочного блока; 27 — приемные мостки и стеллажи; 28 — консольно-поворотный кран

Рис. 2. Состав и компоновка буровой установки

БУРОВЫЕ УСТАНОВКИ ПРОИЗВОДСТВА ОАО «УРАЛМАШЗАВОД»

ОАО «Уралмашзавод» выпускает комплектные буровые установки (БУ) и наборы бурового оборудования (НБО) длябурения нефтянвгх и газовых скважин глубиной 2500 — 8000 м с дизельным (Д) и дизель-гидравлическим (ДГ) приводами, электрическим приводом переменного тока (Э) и регулируемым (тиристорным) электроприводом постоянного тока (ЭР) с питанием от промышленных сетей, а также от автономных дизель-электрических станций (ДЕ).

К преимуществам установок относятся:

высокая приводная мощность исполнительных механизмов;

широкая гамма приводных систем с различными характеристиками (регулируемыми и нерегулируемыми);

высокая долговечность оборудования, обусловленная оптимальными параметрами механизмов, применением высокопрочных сталей с большим запасом прочности, гарантированным качеством изготовления и контроля комплектующего оборудования;

наличие регуляторов, обеспечивающих автоматическую (заданную оператором) подачу и режимы нагружения инструмента на забой;

высокая степень механизации буровых работ, в том числе спускоподъемных операций (СПО) за счет использования механизмов АСП, обеспечивающих сокращение времени их выполнения на 40 % (по желанию заказчика возможна поставка установок с ручной расстановкой свечей);

возможность выбора оптимальных режимов бурения благодаря наличию приводных систем и регуляторов подачи долота;

легкость управления и удобство в эксплуатации;

комплектация укрытиями в холодном или утепленном исполнении с системами обогрева рабочих помещений;

возможность кустового бурения скважин в грунтах с низкой несущей способностью (специальное исполнение установок).

Высокие эксплуатационные качества Ьуровых установок подтверждаются многолетней практикой их использования в различных природно-климатических условиях — от Крайнего Севера до тропиков.

Установки обладают универсальными монтажно-транспортными качествами и в зависимости от класса и назначения перевозятся крупными блоками на специальных транспортных средствах (тяжеловозах), секциями (модулями) на трейлерах и поагрегатно транспортом общего назначения. Для установок кустового исполнения (К), предназначенных для бурения скважин на грунтах с низкой несущей способностью, предусмотрена возможность перемещения оборудования в пределах куста блоками с помощью специальных устройств, входящих в комплект поставки.

В буровых установках с дизель-электрическим приводом БУUNOС500ДЕ и БУUNOС320ДЕ в качестве источника энергии используются дизель-электрические станции фирмы «Caterpillar», а для очистки бурового раствора — оборудование зарубежных фирм.

БУРОВЫЕ УСТАНОВКИ ПРОИЗВОДСТВА ОАО «ВОЛГОГРАДСКИЙ ЗАВОД БУРОВОЙ ТЕХНИКИ»

Волгоградский завод буровой техники (ВЗБТ) производит комплектные буровые установки для бурения нефтяных и газовых скважин глубиной 1000 — 3500 м с дизельным (Д) и дизель-гидравлическим (ДГ) приводами, электрическим приводом переменного тока (Э) и регулируемым (тиристорным) электроприводом постоянного тока (ЭП) с питанием от промышленных сетей, а также от автономных дизель-электрических станций (ДЭП).

Отличительные особенности установок:

высокая приводная мощность исполнительных механизмов;

широкая гамма приводных систем с различными характеристиками;

высокая долговечность оборудования, обусловленная оптимальными параметрами механизмов, применением высокопрочных сталей с большим запасом прочности, гарантированным качеством изготовления и контроля комплектующего оборудования;

возможность выбора оптимальных режимов бурения благодаря наличию приводных систем и регуляторов подачи долота;

легкость в управлении и удобство в эксплуатации;

комплектация укрытиями в холодном или утепленном исполнении с системами обогрева рабочих помещений;

возможность кустового бурения скважин в грунтах с низкой несущей способностью (установки кустового исполнения).

Указанные качества буровых установок подтверждаются многолетней практикой их эксплуатации в различных регионах — от Крайнего Севера до тропиков.

В зависимости от класса и назначения установки перевозятся крупными блоками на специальных транспортных средствах (тяжеловозах), секциями или модулями на трейлерах соответствующей грузоподъемности, поагрегатно транспортом общего назначения. Установки кустового исполнения (К) перемещаются в пределах куста блоками с помощью специальных устройств, входящих в комплект поставки. Буровая установка БУ2900/175ЭПБМ1 спроектирована в блочно-модульном варианте.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Силовой привод буровых установок

Классификация видов силового привода буровых установок. Состав и структура различных видов привода, функции основных элементов, их устройство, разновидности и особенности конструктивного исполнения. Анализ кинематической схемы буровой установки.

| Рубрика | Геология, гидрология и геодезия |

| Вид | практическая работа |

| Язык | русский |

| Дата добавления | 13.12.2018 |

| Размер файла | 349,1 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Федеральное государственное автономное

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Институт нефти и газа

Кафедра машин и оборудования нефтяных и газовых промыслов

ОТЧЕТ ПО ПРАКТИЧЕСКОЙ РАБОТЕ

Силовой привод буровых установок

Руководитель А.В. Лысянников

Студент ЗНБ 15-01Б081517199 В.А. Лемеш

Цель работы: изучение основных видов силового привода и кинематических схем буровых установок и их исполнительных механизмов, освоение методов их выбора и разработки.

1. Изучить классификацию и виды силового привода, факторы, влияющие на их выбор.

2. Изучить состав и структуру различных видов привода, функции основных элементов, их устройство, разновидности и особенности конструктивного исполнения.

3. Ознакомиться с кинематическими схемами наиболее распространенных буровых установок, выполнить сравнительный анализ кинематических схем установок одного класса, но различающихся по виду привода.

4. Освоить способы разработки конструктивных кинематических схем буровых установок.

5. Составить отчет о выполненной работе.

1. Силовой привод буровой установки

Приводом буровой установки называется совокупность двигателей и регулирующих их работу трансмиссий и устройств, преобразующих тепловую или электрическую энергию в механическую, управляющих механической энергией и передающих ее исполнительному оборудованию — насосам, ротору, лебедке и др. Мощность привода (на входе в трансмиссию) характеризует основные его потребительские и технические свойства и является классификационным (главным) параметром.

1.1 Классификация видов силового привода буровых установок

В зависимости от используемого первичного источника энергии приводы делятся на:

— автономные, не зависящие от системы энергоснабжения: двигатели внутреннего сгорания (ДВС) с механической, гидравлической или электропередачей.

— неавтономные, зависящие от системы энергоснабжения, с питанием от промышленных электрических сетей: электродвигатели постоянного тока, питаемые от промышленных сетей переменного тока через тиристорные выпрямительные станции управления; электродвигатели переменного тока с гидравлической либо электродинамической трансмиссией или регулируемые тиристорными системами.

В соответствии с кинематикой установки привод может иметь три основных исполнения:

— индивидуальный привод — каждый исполнительный механизм (лебедка, насос или ротор) приводится от электродвигателей или ДВС независимо друг от друга. Более широко этот вид привода распространен с электродвигателями. При его использовании достигается высокая маневренность в компоновке и размещении бурового оборудования на основаниях при монтаже;

— групповой привод — несколько двигателей соединены суммирующей трансмиссией и приводят несколько исполнительных механизмов. Его применяют при двигателях внутреннего сгорания;

— комбинированный привод — использование индивидуального и группового приводов в одной установке. Например, насосы приводятся от индивидуальных двигателей, а лебедка и ротор от общего двигателя. Во всех случаях характеристики привода должны наиболее полно удовлетворять требуемым характеристикам исполнительных механизмов.

Приводы также делятся на:

— главные (приводы лебедки, насосов и ротора);

— вспомогательные (приводы остальных устройств и механизмов установки). Мощность, потребляемая вспомогательными устройствами, не превышает 10-15% мощности, потребляемой главным оборудованием.

По виду используемых двигателей приводы разделяются на:

— электрические переменного тока;

— электрические постоянного тока.

В соответствии с числом двигателей, входящих в привод, он может быть:

По виду энергии, используемой в силовых передачах:

— с механической передачей;

— с гидромеханической передачей;

— с электромеханической передачей;

— с объемным гидро-приводом.

Силовая передача (трансмиссия) — устройство для передачи мощности от двигателя к основным или вспомогательным потребителям энергии буровой установки. Ее функции:

— регулирование момента и частоты вращения в зависимости от эксплуатационных нагрузок, действующих на буровую лебедку и ротор;

— регулирование числа ходов поршней бурового насоса в зависимости от подачи и давления промывочной жидкости;

— суммирование мощности при групповом и многодвигательном приводе.

— распределение мощности между лебедкой, насосами и ротором в буровых установках с групповым приводом;

— плавное включение и защиту от перегрузок;

— реверсирование лебедки и ротора, приводимых от тепловых двигателей.

1.2 Выбор привода буровой установки

При выборе вида привода исходят из анализа комплекса технических и технологических условий, их сравнительной экономической оценки.

Основные требования к приводу буровых установок можно сформулировать следующим образом:

— мощность и диапазон регулирования частоты вращения и крутящего момента привода должны соответствовать нагрузкам и режимам работы приводимых исполнительных механизмов, при этом привод должен обладать до-статочной гибкостью рабочих характеристик, т. е. способностью изменять рабочие параметры при изменении внешней нагрузки.

— привод должен обеспечивать высокую производительность буровой установки в сочетании с минимальной стоимостью буровых работ;

— привод должен иметь высокую монтажеспособность, транспортабельность, быть удобным в управлении и безопасным в работе;

— привод, его системы, сборочные единицы и детали должны иметь показатели надежности не ниже показателей, заложенных в технической документации.

силовой привод буровой установка

1.3 Потребители энергии буровой установки

Потребителями энергии буровой установки являются:

— в процессе бурения — буровые насосы, ротор (при роторном бурении), устройства для приготовления и очистки бурового раствора от выбуренной породы; компрессор, водяной насос и др.;

— при спуске и подъеме колонны труб — лебедка, компрессор, водяной насос и механизированный ключ (для свинчивания и развинчивания используется ключ АКБ).

На рисунке 1 представлена функциональная схема буровой установки.

На рисунке цифрами обозначены: 1, 2, 3 — трансмиссии; 4 — ведущая ветвь каната; 5 — манифольд высокого давления со стояком и шлангом; 6 — вкладыши ротора

Рисунок 1 — Функциональная схема буровой установки

1.4 Расчет по выбору двигателей

В качестве задания на лабораторную работу было предложено рассмотреть силовой привод буровой установки БУ 5000/320 ДГУ. На рисунке 2 представлена кинематическая схема данной буровой установки.

Рисунок 2 — кинематическая схема буровой установкиБУ 5000/320 ДГУ

Название буровой установки БУ 5000/320 ДГУ можно расшифровать следующим образом:

— БУ — буровая установка;

— 5000 — условная глубина бурения, м;

— 320 — максимальная допустимая нагрузка на крюке, 10 · кН;

— Г -с гидропередачей в трансмиссии;

— У — универсальной монтажеспособности.

Для определения требуемой для обеспечения работоспособности буровой установки мощности, необходимо рассчитать потери мощности в приводе и на основе полученных значений и значений мощностей потребителей. При этом нужно учитывать, что в зависимости от вида выполняемых работ применяются различные режимы включения оборудования:

— при СПК: лебедка и компрессор;

— при бурении: ротор и насосы (преимущественно 1 насос).

При помощи таблицы КПД и работы с кинематической схемой получаем значения КПД ветвей кинематической схемы привода для всех видов оборудования.

Разделив требуемую оборудованием мощность на КПД привода, получим мощность, которую должен развивать двигатель (двигатели) привода буровой установки.

Результат расчета представим в виде таблицы 1.

Таблица 1 — Расчет по выбору двигателей

Мощность оборудования, кВт

Требуемая мощность для данного оборудования, кВт

Передаточные механизмы и устройства

Привод вращения бурильного инструмента. Механизмы, передающие движение от первичного двигателя исполнительным механизмам, называют передаточными. Для передачи вращения бурильному инструменту или бурильной штанге в основном применяют коробки отбора-мощности (КОМ) от базовой машины, раздаточные коробки, карданные и вертикальные валы, вращатели.

На рис. 19 показана распространенная в СБКМ компоновка привода вращения бурильной штанги.

Коробка отбора мощности. Устанавливают ее на раздаточную коробку базовой машины (на рисунке не показана). Выходным валом с фланцем коробка отбора мощности соединена с одним концом карданного вала 2. Другой конец вала 2 соединен с входным валом раздаточной коробки 3 бурильно-кранового оборудования СБКМ. Выходной вал (или ведомый барабан фрикционной муфты) раздаточной коробки 3 связан с концом карданного вала 4, другой конец которого соединен с входным валом вращателя (на рисунке не показан).

Коробка отбора мощности на СБМ и СБКМ (рис. 20) представляет собой, как правило, одноступенчатый редуктор с двумя прямозубыми шестернями 1 я 4. Шестерня 1 ведущая, связана с шестерней КОМ автомобиля и установлена на оси 5 на двух подшипниках 2 и 13. Ведомая шестерня 4 установлена подвижно на шлицевом валу 9, сидящем в подшипниках 7 и 11. Шестерня 4 вводится в зацепление с шестерней 1 (КОМ включена) или выводится из зацепления (КОМ выключена) с помощью вилки 3, установленной на поводке 6. Смазку в корпус 10 заливают через отверстие, закрываемое пробкой 8. Предотвращает вытекание смазки из редуктора по выходному валу 9 сальник 12.

Рис. 20. Коробка отбора мощности (БМ-302А):

1, 4 — ведущая и ведомая шестерни, 2, 7, 11, 13 — подшипники, 3 — вилка, 5 — ось, 6 — поводок, 8 — пробка, 9 — шлицевый выходной вал, 10 — корпус, 12 — сальники

Рис. 21. Раздаточная коробка (БМ-302А):

а — корпус механизма переключения, 6, в — крышка и корпус раздаточной коробки, г — валы и шестерни; 1 — поводок, 2, 23 — шарики, 3, 24, 31 — пружины, 4, 16 — винты, 5 — рукоятка, 6 — масленка, 7, 34, 35 — фланцы, 8, 33 — втулки, 9, 26—28 — штоки, 10 — шпонка, 11 — рым-болт, 12 — барабан, 13 — канат, 14, 15 — планки, 17 — подшипник, 18, 38—40, 47 — валы, 19 — щуп, 20 — червячное колесо, 21, 22 — вилки, 25 — штифт, 29, 30 — полумуфты, 32 — валик-шестерня, 36, 37, 41, 42, 44—46, 48—52 — шестерни, 43 — червяк

Раздаточная коробка (рис. 21) бурильно-крановых машин БМ-202А и БМ-302А состоит из корпуса (рис. 21, в), который закрывается крышкой (рис. 21, б). На крышке смонтированы механизм переключения (рис. 21, а), барабан 12 лебедки и шестеренный насос (на рисунке не показан). Внутри корпуса размещены валы и шестерни.

На входном валу 40 (рис. 21, г) установлены фланец 35, соединяющийся с фланцем карданного вала коробки отбора мощности, и шестерня 50, находящаяся в постоянном зацеплении с шестерней 44. На валу 40 на шлицах неподвижно установлены шестерни 52, 44, 45, 46 и подвижно — шестерня 36. Через втулку 33 вращение передается на шестеренный насос, крепящийся на фланце 34. Шестерня 48, установленная на шлицевом валу 38, может зацепляться с промежуточной шестерней 49, постоянно зацепленной с шестерней 46, или с шестерней 45. При зацеплении шестерен 45 и 48 вал 38 получает вращение для бурения на II передаче, при зацеплении шестерен 48, 49 и 46 вал 38 вращается в противоположном направлении (извлечение бурильного инструмента из скважины). Управляет шестерней 48 машинист через рукоятку 5, шток 26 и вилку 21. Штоком 27 и вилкой 21 производится зацепление шестерен 50 и 52 (I передача) и шестерен 51 и 44 (III передача).

При зацеплении шестерен 36 с помощью штока 28 и вилки 22 с шестерней 42 или шестернями 37 и 41 вал 39 включается на прямое или обратное вращение. С вала 39 через кулачковые полумуфты 29 и 30, прижимаемые пружиной 31, червяк 43, червячное колесо 20 и вал 18 вращение передается на барабан 12, к которому планками 14 и 15 и винтами 16 крепится канат 13. Передачи переключают с помощью рукоятки 5, втулки 8, фланца 7, штока 9 и поводка 1. Одновременному включению двух передач препятствует блокировка штоков переключения, осуществляемая шариком 23 с пружинами 24, которые входят в прорези штоков 26—28. Шток 9 фиксируется шариком 2, пружиной 3 и винтом 4. От проворота шток 9 удерживает шпонка 10. Смазывают механизм переключения передач через масленку 6, установленную во втулке 8.

На корпусе раздаточной коробки установлен счетчик моточасов, вращение на который поступает через валик-шестерню 32. Валы коробки вращаются в подшипниках 17. На шлицевом конце ведомого вала 38 установлен фрикцион, который соединен с фланцем карданного вала IX (см. рис. 13) привода вращателя. Уровень масла в картере контролируют щупом 19.

Приводы буровых установок

Автор работы: Пользователь скрыл имя, 02 Апреля 2014 в 19:22, курсовая работа

Описание работы

Для освещения и питания электроэнергией мелких двигателей, приводящих в работу механизм приготовления и очистки буровых растворов, центробежные насосы, компрессор пневмосистемы, каждая буровая установка укомплектована двумя электростанциями мощностью 100—200 кВт (в зависимости от класса установки). Такие станции, как правило, устанавливают в силовом отделении, и они обслуживаются дизелистами.

Рассмотрим отдельные конструкции современных буровых установок с дизельным приводом.

Содержание работы

Введение…………………………………………………………………………. 3

1.Теоретический раздел………………………………………………..……. ….4

Общие сведения………………………………………………………………. …4

Требования к буровым установкам…………………………………………….6

Привод с ДВС…………………………………………………………………. 8

Конструкция приводов буровых установок…………………………………. 10

Гидропередачи буровых установок…………………………………………….12

Регулирование температуры охлаждающей жидкости………………………..15

Силовые передачи……………………………………………………………….16

2.Технический раздел (расчетная часть проекта)…………………….……..18

Заключение……………………………………………………………………….24

Список литературы…………………………………

Файлы: 1 файл

zapiska.docx

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«Ижевский Государственный Технический Университет им. М.Т. Калашникова»

Курсовая работа на тему:

«Приводы буровых установок.»

Выполнил: студент гр. 8-66-1 Бармин М.А.

Проверил: Волохин А.В.

Требования к буровым установкам…………………………………………….6

Конструкция приводов буровых установок…………………………………. 10

Гидропередачи буровых установок…………………………………………….12

Регулирование температуры охлаждающей жидкости………………………..15

2.Технический раздел (расчетная часть проекта)…………………….……..18

В России более 50% всех установок работает с дизельным приводом. Такие установки используют для бурения разведочных и эксплуатационных скважин самых различных глубин в районах, где нет электроэнергии.

За последние годы технический уровень силовых приводов буровых установок значительно возрос. Увеличилось и число дизелей в приводе.

Для освещения и питания электроэнергией мелких двигателей, приводящих в работу механизм приготовления и очистки буровых растворов, центробежные насосы, компрессор пневмосистемы, каждая буровая установка укомплектована двумя электростанциями мощностью 100—200 кВт (в зависимости от класса установки). Такие станции, как правило, устанавливают в силовом отделении, и они обслуживаются дизелистами.

Рассмотрим отдельные конструкции современных буровых установок с дизельным приводом.

- Теоретический раздел

Приводом буровой установки называется совокупность двигателей и регулирующих их работу трансмиссий и устройств, преобразующих тепловую или электрическую энергию в механическую, управляющих механической энергией и передающих ее исполнительному оборудованию- насосам, ротору, лебедке и др. Мощность привода (на входе в трансмиссию) характеризует основные его потребительские и технические свойства и является классификационным (главным) параметром.

В зависимости от используемого от используемого первичного источника энергии приводы делятся на автономные, не зависящие от системы энергоснабжения, и неавтономные, зависящие от системы энергоснабжения, с питанием от промышленных электрических сетей. К автономным приводам относятся двигатели внутреннего сгорания (ДВС) с механической, гидравлической или электропередачей. К неавтономным приводам относятся: электродвигатели постоянного тока, питаемые от промышленных сетей переменного тока через тиристорные выпрямительные станции управления; электродвигатели переменного тока с гидравлической либо электродинамической трансмиссией или регулируемые тиристорными системами.[1]

В соответствии с кинематикой установки привод может иметь три основных исполнения: индивидуальный, групповой и комбинированный или смешанный.

Индивидуальный привод — каждый исполнительный механизм (лебедка, насос или ротор) приводится от электродвигателей или ДВС независимо друг от друга. Более широко этот вид привода распространен с электродвигателями. При его использовании достигается высокая маневренность в компоновке и размещении бурового оборудования на основаниях при монтаже.[1]

Групповой привод — несколько двигателей соединены суммирующей трансмиссией и приводят несколько исполнительных механизмов. Его применяют при двигателях внутреннего сгорания.

Комбинированный привод- использование индивидуального и группового приводов в одной установке. Например, насосы приводятся от индивидуальных двигателей, а лебедка и ротор от общего двигателя. Во всех случаях характеристики привода должны наиболее полно удовлетворять требуемым характеристикам исполнительных механизмов.

Потребителями энергии буровой установки являются:

-в процессе бурения- буровые насосы, ротор, устройства для приготовления и очистки бурового раствора от выбуренной породы; компрессор, водяной насос и др.;

-при спуске и подъеме колонны труб -лебедка, компрессор, водяной насос и механизированный ключ.

Приводы также делятся на главные (приводы лебедки, насосов и ротора) и вспомогательные (приводы остальных устройств и механизмов установки). Мощность, потребляемая вспомогательными устройствами, не превышает 10-15% мощности, потребляемой главным оборудованием.[3]

Требования к приводам буровых установок

С учетом технологии бурения нефтяных и газовых скважин и условий, в которых эксплуатируются буровые установки, можно сформулировать основные требования, которым должны отвечать современные силовые приводы.

В период непосредственного бурения привод насосов осуществляется от двигателей с постоянной нагрузкой в пределах 60-100% их суммарной номинальной мощности. Время непрерывной работы двигателей при таком режиме колеблется от 45 минут до 8-10 часов и более. В процессе роторного бурения на вращение бурильных труб затрачивается мощность от 200 до 600 кВт. Во время спуско-подъемных операций двигатели имеют резко переменную нагрузку- от холостого хода до максимальной величины, при чем нагрузки от минимума до максимума изменяются через 2-3 минуты, а в отдельных случаях чаще и чаще. При таком режиме двигатель непрерывно работает 10-12 часов. Во время вспомогательных работ (промывка скважины , наращивание колонны, смена долота и др.) двигатели, как правило, загружены не полностью. Наилучшие результаты при бурении скважин могут быть достигнуты, когда привод имеет широкий диапазон регулирования от 0 непродолжительное время или до максимальной частоты вращения, требуемой условиями бурения. Особенно это необходимо для насосов при включении их в параллельную работу и при восстановлении циркуляции после наращивания или после прихватов и осложнений в скважине, а также для ротора при вращении колонны труб. Привод насосов и ротора должен обеспечивать длительную работу с высоким КПД при частоте вращения, составляющей 20-50%, а иногда и менее своей номинальной величины. [4]

Наиболее тяжелые условия создаются при ликвидации аварий в скважинах. В этих условиях привод эксплуатируется с резко переменными нагрузками, часто требуются реверс и передача мощности, превышающей расчетную.

Во избежание воспламенения газа или нефти при газопроявлениях в скважине двигатели должны быть оборудованы искрогасителями, позволяющими в отдельных случаях работать при фонтанных проявлениях в данной скважине или вблизи фонтанирующей скважины. Силовые приводы на буровых в районах с умеренным климатом устанавливают в легких щитовых помещениях, которые не утепляют. В районах Севера и Сибири зимой при низких температурах воздуха применяют утепленные помещения, т.к. в легких и неотапливаемых помещениях при длительных остановках ДВС температура помещения опускается ниже 0, а в районах с жарким климатом, наоборот, температура летом поднимается иногда до +60°С. Как в том, так и в другом случаях ухудшаются условия эксплуатации ДВС.[1]

В нашей стране около половины всех буровых установок, используемых при бурении нефтяных и газовых скважин, имеют привод от ДВС. Эти двигатели применяют в тех случаях, когда в районе нет достаточно мощного источника снабжения электроэнергии. В приводах буровых установок зависимости от глубины бурения применяют групповые приводы: 2-4 ДВС различной мощности ( от 430 до 785 кВт) с частотами вращения 1000-1600 об/мин.

Применяемые в буровых установках ДВС работают на тяжелых топливах или газе. Двигатели, работающие на легких топливах ( бензине или керосине), в бурении не применяются вследствие их неэкономичности. Соответствие ДВС заданным условием работы определяется их внешней характеристикой и конструкцией.[1]

Внешней или механической характеристикой ДВС называется изменение мощности, крутящего момента и удельного расхода топлива в зависимости от частоты вращения коленчатого вала. Для восстановления нарушенного равновесия между моментом сопротивления исполнительного механизма и крутящим моментом двигателя требуются воздействие специальных регуляторов на источник энергии, который изменяет количество подаваемого горючего и воздуха.

ДВС могут работать при изменении массового соотношения количества воздуха и топлива в сравнительно небольшом диапазоне — от 15: 1 (бедная смесь) до 11:1 (богатая смесь). Этим и объясняется то факт, что крутящий момент, развиваемый этими двигательными, почти постоянен. Если подача топлива ограничена и применяется бедная смесь, то частота вращения уменьшается и двигатель не развивает полной мощности. Такую характеристику называют частичной.

Приемистость и приспособляемость ДВС определяется конструкцией системы подвода топлива и воздуха, а так же динамическим моментом инерции вращающихся частей поршневой группы. У быстроходных двигателей шатунно-поршневая группа облегчена, поэтому они имеют большую приемистость, чем тихоходные. С увеличением коэффициента собственной приспособляемости двигателя возрастает устойчивость его работы при переменных режимах нагрузки, что особенно важно для двигателей, приводящих в движение буровые лебедки.[5]

К недостаткам ДВС относится невозможность их запуска под нагрузкой. По этому надо устанавливать в трансмиссиях фрикционные муфты. Кроме того, мощность двигателя зависит, от давления, температуры и влажности окружающего воздуха. Наиболее широко распространены дизели с наддувом, однако не любой их тип можно использовать в буровой установке.[5]

Конструкция приводов буровых установок

Групповые силовые приводы с ДВС

Буровые установки снабжаются групповыми приводами, состоящими из 2-5 агрегатов, сблокированных между собой цепной или клиноременной передачей. В основном приняты 2 схемы расположения агрегатов в приводе; два-четыре агрегата установлены вместе на общей раме и предназначены для привода лебедки, ротора, двух насосов и вспомогательной лебедки; по такой схеме выполнены установки для бурения скважин глубиной 1600-5000 метров;

три агрегата соединены вместе, установлены на общей раме и предназначены для привода лебедки, ротора и одного бурового насоса; один два других агрегата установлены на другой раме и кинематически не связаны с первыми тремя, они предназначены для привода второго бурового насоса; по такой схеме выполнены привода буровых установок БУ3200БД и БУ650ДГ – ІV.

Групповой силовой дизельный привод буровой установки БУ2500ДГУ состоит из трех силовых агрегатов САТ-4М, соединяемых с цепным суммирующим редуктором, а через карданные валы и МШ500- с насосной трансмиссией и коробкой переменных передач (КПП). Цепная суммирующая трансмиссия при помощи муфты МШ700 соединяется с КПП, которая передает мощность одного или двух агрегатов САТ-4М на буровую лебедку, а так же ротора.

Мощность насосам передается от суммирующего редуктора при помощи муфт МШ500 и клиноременных передач со шкивом диаметром 500 мм. Компрессов и регулятор подачи РПД соединены трансмиссиями с суммирующим редуктором.

Коробка переменных передач является самостоятельным агрегатом, соединенным с лебедкой и силовым приводом цепной передачи с помощью цепного колеса установленного на консольной части ее ведомого вала.

В буровой установке БУ5000ДГУ-1 применен привод с четырьмя силовыми агрегатами СА-10 сблокированными в суммирующем редукторе трехрядными цепными передачами. Для удобства монтажа валы двигателей соединены с валами суммирующего редуктора карданными валами. На обоих концах суммирующего редуктора размещены валы привода насосов, а на первом валу – и цепная передача привода лебедки через трех-ступенчатую цепную КПП. Привод ротора осуществляется карданным валом от КПП.[1]