Центровка с помощью генератора

Центровка вращающихся механизмов

М. А. Каусов, консультант журнала «Новости теплоснабжения»

Одним из распространенных дефектов в работе насосов, дымососов и вентиляторов является расцентровка роторов агрегата. О методах центровки и основных факторах, влияющих на нее, пойдет речь в этой статье.

Центровка агрегата

Как известно, задача центровки — установить оси валов так, чтобы они составляли одну прямую линию. Понятие «ось» само по себе идеально, а в жизни приходится иметь дело с реальными предметами (деталями машин), у которых всегда есть погрешности изготовления. Поэтому, чтобы избежать возникновения нагрузок от несоосно вращающихся валов, применяют компенсирующие соединительные муфты. Они способны передавать крутящий момент от привода рабочему органу с некоторой расцентровкой валов, компенсируя возникающие нагрузки своими упругими элементами. Допуски на центровку валов агрегатов задаются в зависимости от типа соединительной муфты и рабочей скорости вращения роторов агрегата. Измерительной базой для контроля соосности валов служат поверхности самих полумуфт.

Напомним что, нормативной документацией предъявляются требования к радиальной и торцевой расцентровке. Радиальной расцентровкой называют взаимное смещение осей, а торцевая расцентровка определяет угол перегиба общей оси валов агрегата. В общем случае присутствуют обе составляющие, расположенные в горизонтальной и вертикальной плоскостях.

В большинстве машин, работающих в теплоэнергетике, применяются муфты упругие втулочно-пальцевые (МУВП). Для машин большой мощности применяют компенсирующие зубчатые муфты (МЗ). Допустимую радиальную расцентровку R контролируют по взаимному смещению цилиндрических поверхностей полумуфт, а торцевую — T — по разнице раскрытия торцов в вертикальной и горизонтальной плоскостях. Для МЗ допускается R = 0,05 мм и T = 0,04 мм. Для МУВП, работающей с синхронной частотой 1500 об./мин, R = 0,12 мм и T = 0,12 мм, а для частоты 3000 об./мин R = 0,05 мм и T = 0,05 мм.

В большинстве машин, работающих в теплоэнергетике, применяются муфты упругие втулочно-пальцевые (МУВП). Для машин большой мощности применяют компенсирующие зубчатые муфты (МЗ). Допустимую радиальную расцентровку R контролируют по взаимному смещению цилиндрических поверхностей полумуфт, а торцевую — T — по разнице раскрытия торцов в вертикальной и горизонтальной плоскостях. Для МЗ допускается R = 0,05 мм и T = 0,04 мм. Для МУВП, работающей с синхронной частотой 1500 об./мин, R = 0,12 мм и T = 0,12 мм, а для частоты 3000 об./мин R = 0,05 мм и T = 0,05 мм.

Требования к соединительным муфтам

Компенсирующий эффект соединительной муфты зависит от ее фактического состояния. Поэтому перед центровкой необходимо убедиться, что муфта соответствует ТУ, по радиальному и осевому биению относительно оси вращения (норма обычно не более 0,05 . 0,08 мм), а также имеет плотную посадку на валу (задается сборочным чертежом). Кроме того, необходимо помнить, что собирать полумуфты можно только в единственном взаимном положении (в котором производилась расточка). Желательно до разборки муфты нанести на полумуфты метки, определяющие их взаимное положение. Любой из этих дефектов соединительной муфты может отрицательно сказаться на точности центровки, а при работе агрегата привести к ее нарушению.

Горизонтальность установки валов

Под действием собственного веса и рабочих нагрузок ось вала представляет собой плавную кривую линию. При центровке агрегата необходимо контролировать положение валов относительно горизонта. Если подшипники скольжения установлены на рабочей машине или на электродвигателе, то линии валов целесообразно расположить как показано на рис. 2, причем горизонтальное положение должен занимать вал с подшипниками скольжения. Для большинства агрегатов характерно положение осей, с горизонтальным положением опор N2 и N3 (рис. 3). Вариант на рис. 4 имеет место для неравномерной осадки фундамента и дефектах монтажа агрегата. Средством контроля может служить уровень «Геологоразведка» с ценой деления 0,1мм на 1м. Контроль производится непосредственно на подшипниковых шейках или на ближайшей ровной поверхности вала.

Приспособления для контроля центровки

Приспособления для контроля центровки

Зачастую, не имея необходимого приспособления, слесарь, чтобы проконтролировать центровку, прикладывает линейку к муфте и, глядя на просвет, определяет отклонение валов. Но надеяться на глазомер в таком ответственном деле опрометчиво, слишком много факторов упускается из виду (точность порядка 0,1мм). Да и как определить, достигнута норма или нет? Хотя следует отметить, что не перевились еще мастера, способные и таким образом отцентровать агрегат. С другой стороны, существуют лазерные приборы для центровки со встроенным компьютером, имеющие точность до 0,001 мм, которые рассчитывают необходимое перемещение опор агрегата для обеспечения оптимальной соосности валов. Но если необходимо добиться точной центровки и уверенно уложиться в норму, не покупая прибор за 10 000$, то можно воспользоваться несложными приспособлениями — индикатором часового типа «ИЧ 0,01» или пластинчатым щупом, которые дают точность измерения 0,01 мм, достаточную для соответствия норме.

Зачастую, не имея необходимого приспособления, слесарь, чтобы проконтролировать центровку, прикладывает линейку к муфте и, глядя на просвет, определяет отклонение валов. Но надеяться на глазомер в таком ответственном деле опрометчиво, слишком много факторов упускается из виду (точность порядка 0,1мм). Да и как определить, достигнута норма или нет? Хотя следует отметить, что не перевились еще мастера, способные и таким образом отцентровать агрегат. С другой стороны, существуют лазерные приборы для центровки со встроенным компьютером, имеющие точность до 0,001 мм, которые рассчитывают необходимое перемещение опор агрегата для обеспечения оптимальной соосности валов. Но если необходимо добиться точной центровки и уверенно уложиться в норму, не покупая прибор за 10 000$, то можно воспользоваться несложными приспособлениями — индикатором часового типа «ИЧ 0,01» или пластинчатым щупом, которые дают точность измерения 0,01 мм, достаточную для соответствия норме.

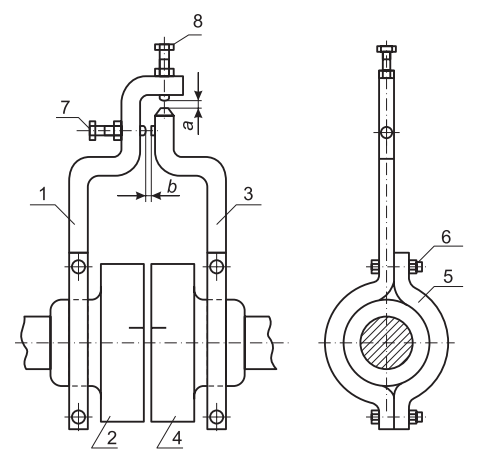

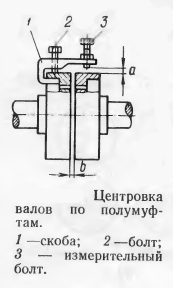

Приспособление для центровки агрегатов с зубчатыми муфтами показано на рис. 5. На полумуфте оно закрепляется с помощью хомута, а начальные зазоры R и T устанавливаются регулировочными болтами. Для измерения используются пластинчатые щупы, требующие определенного навыка работы. При замере зазора набор пластин должен входить с небольшим усилием и оставаться неподвижным без поддержки. Измеряемый размер высчитывается по сумме номинальных толщин щупов. По аналогии можно изготовить устройство с индикаторами часового типа. Применение индикатора существенно облегчит и ускорит процесс измерения радиального смещения. Раскрытие торцев измеряется щупами непосредственно между полумуфтами.

Простейшее устройство для центровки МУВП изображено на рис. 6.

Методика центровки агрегата

Перед центровкой необходимо проверить затяжку крепежных болтов корпусов подшипников и анкерных болтов. Любое ослабление крепления агрегата к основанию, а также трещины в раме, неравномерная осадка и разрушение фундамента способны нарушить центровку агрегата во время его работы.

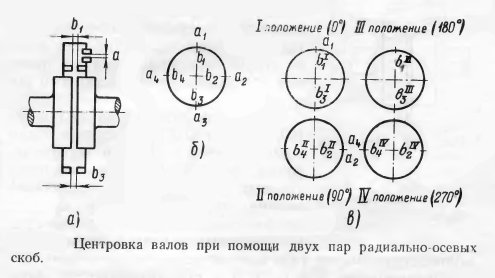

Для проверки центровки валов по полумуфтам устанавливают приспособление и производят исходные замеры R, T1 и Т2. Затем, совместно поворачивая валы по направлению рабочего вращения на 90°, 180° и 270°, повторяют измерения и записывают в круговые диаграммы (рис. 7).

Совместный поворот валов необходим, чтобы избежать влияния торцевого и радиального биения полумуфт на измерение расцентровки. (Рекомендуется записывать измерения соответствующие положению наблюдателя, при котором он смотрит со стороны рабочей машины на электродвигатель.) Возвращают валы в исходное положение и проверяют первоначальные измерения. Рассчитывают средние значения и проверяют равенство сумм (Rв + Rн) = (Rп + Rл) и (Тв + Тн) = (Тп+Тл). Допустимое неравенство сумм — не более 0,05мм. Неравенство более допустимого значения свидетельствует о неточности некоторых измерений. Далее приводят показания к нулю вычитанием минимального значения R и Т из остальных. Таким образом получается наглядная картина расцентровки агрегата.

Совместный поворот валов необходим, чтобы избежать влияния торцевого и радиального биения полумуфт на измерение расцентровки. (Рекомендуется записывать измерения соответствующие положению наблюдателя, при котором он смотрит со стороны рабочей машины на электродвигатель.) Возвращают валы в исходное положение и проверяют первоначальные измерения. Рассчитывают средние значения и проверяют равенство сумм (Rв + Rн) = (Rп + Rл) и (Тв + Тн) = (Тп+Тл). Допустимое неравенство сумм — не более 0,05мм. Неравенство более допустимого значения свидетельствует о неточности некоторых измерений. Далее приводят показания к нулю вычитанием минимального значения R и Т из остальных. Таким образом получается наглядная картина расцентровки агрегата.

Фактическую расцентровку рассчитывают по формулам:

Еу = (Rв — Rн)/2 — радиальная расцентровка в вертикальной плоскости;

Ex = (Rп — Rл)/2 — радиальная расцентровка в горизонтальной плоскости;

Sу = (Tв — Tн)/2 — торцевая расцентровка в вертикальной плоскости;

Sх = (Tп — Tл)/2 — торцевая расцентровка в горизонтальной плоскости.

По полученным результатам в случае необходимости проводят корректировку положения осей валов, перемещая опоры. Для большинства машин центровку осуществляют перемещением электродвигателя. В вертикальной плоскости положение регулируют подкладками. Подкладки набирают из металлических пластин и фольги П-образной формы, причем габариты прокладок должны соответствовать опорной поверхности лапы электродвигателя. При установке двигателя на подкладки необходимо проверить плотность прилегания лап щупами. Двигатель должен стоять на опорах всеми лапами. Затяжку производят «крест на крест» равномерно. В противном случае при затяжке крепежных болтов произойдет перекос электродвигателя.

В горизонтальной плоскости двигатель удобно перемещать специальными болтами, установленными на раму.

В горизонтальной плоскости двигатель удобно перемещать специальными болтами, установленными на раму.

Перемещение оси вала двигателя можно контролировать по перемещению полумуфты, используя центровочное приспособление. При этом необходимо установить центровочную скобу в положение, соответствующее измерению корректируемого параметра расцентровки со стороны большего значения. Затем переместить опоры двигателя так, чтобы измеряемый размер уменьшился на величину, соответствующую фактической расцентровке.

Центровку проводят последовательно в вертикальной и горизонтальной плоскостях.

Перемещение опор можно рассчитать по схеме показанной на рис. 8.

Y1 = Ey + L2.Sу/D — перемещение подшипника №1 в вертикальной плоскости;

Y2 = Ey + L1.Sу/D — перемещение подшипника №2 в вертикальной плоскости;

XI = Eх + L2.Sх/D — перемещение подшипника №1 в горизонтальной плоскости;

Х2 = Eх + L1.Sх/D — перемещение подшипника №2 в горизонтальной плоскости,

где D — диаметр полумуфты, на которой производят измерения.

После перемещения и фиксации опор проводят контрольное измерение расцентровки, при необходимости ее корректируют. Там, где это предусмотрено, устанавливают контрольные штифты, предотвращающие перемещения опор от вибрации и случайных нагрузок.

Факторы, влияющие на центровку агрегата

Если шейки полумуфт валов агрегата имеют прогиб, то отцентровать их в пределах нормы невозможно, т. к. величина прогиба будет оказывать влияние на измерение центровки.

Если шейки полумуфт валов агрегата имеют прогиб, то отцентровать их в пределах нормы невозможно, т. к. величина прогиба будет оказывать влияние на измерение центровки.

При работе насоса центровку могут нарушить нагрузки от трубопроводов при разрушении опор или недостаточной компенсации их деформаций. По требованиям ТУ трубопроводы не должны передавать нагрузок на насос.

Центровка — тонкая заключительная сборочная операция, поэтому на стадии ремонта необходимо выявить и устранить все неисправности агрегата и причины расцентровки.

Каусов М. А. , Центровка вращающихся механизмов

Источник: Журнал «Новости теплоснабжения», № 03 (03), ноябрь 2000, www.ntsn.ru

- Коментарии

- Оставить комментарий

- Тематические метки (теги)

Коментарии

Михаил Александрович К, [ 15:04:33 / 15.04.2009]

Продолжение статьи в обсуждении на форуме http://www.rosteplo.ru/forum.php?id=2&id2=2937

Оставить комментарий

Тематические закладки (теги)

Тематические закладки — служат для сортировки и поиска материалов сайта по темам, которые задают пользователи сайта.

Центровка валов агрегатов: практическое руководство

Главная страница » Центровка валов агрегатов: практическое руководство

Коллинеарность (соосность) валов считается идеальной, когда центры валов находятся на одной осевой линии. Соответственно несоосность показывает обратный результат. Отсюда логический вывод — центровка валов машин является обязательным действием, направленным на обеспечение качественной безопасной работы.

Стационарный и подвижный вал

Последствия нарушения коллинеарности выражаются следующими моментами:

- преждевременный выход из строя подшипников, сальников, муфтовых соединений;

- усиление осевой и радиальной вибрации;

- повышение температуры нагрева подшипниковых узлов и смазывающей жидкости;

- ослабление или поломка элементов крепежа к фундаменту.

Для центровки валов агрегатов удобно применять измерительные наборы, подобные серийным от фирмы Baltech

Для центровки валов агрегатов удобно применять измерительные наборы, подобные серийным от фирмы Baltech

Когда проверяется, например, коллинеарность муфтового соединения насоса и электродвигателя, насосный вал определяется как стационарный, а вал электродвигателя как подвижный. Центровка соединения всегда производится, исходя из положения подвижного вала относительно стационарного.

Центр вращения стационарного вала

Центр вращения стационарного вала – это опорная линия с нулевыми координатами. В системе координат X-Y плюсовыми значениями являются перемещения вправо по горизонтали и вверх по вертикали.

Несоосность вычисляется путём определения положения центра подвижного вала в двух плоскостях, относительно положения центра оси стационарного вала (горизонтальная ось X и вертикальная Y).

Горизонтальная коллинеарность

Состояние несоосности (вид сверху), которое корректируется перемещением электродвигателя в боковых направлениях по оси X – это горизонтальная центровка.

Электродвигатель перемещают вправо-влево, добиваясь, таким образом, соосности и параллельности в горизонтальной плоскости.

Вертикальная коллинеарность

Состояние несоосности (вид сбоку), которое корректируется перемещением электродвигателя вниз или вверх по оси Y – это вертикальная центровка.

Необходимую величину смещения получают путём установки под лапы мотора регулировочных пластин разных по толщине.

Центровка по видам несоосности

Параллельная несоосность – состояние, когда оси вращения валов расположены на одинаковом расстоянии одна от другой и по всей их длине.

Центровка в параллельной и угловой несоосности выполняется в соответствии с определёнными правилами и нормами. Применяется профессиональный инструмент

Центровка в параллельной и угловой несоосности выполняется в соответствии с определёнными правилами и нормами. Применяется профессиональный инструмент

Угловая несоосность – состояние, когда оси вращения валов расположены на разных расстояниях одна от другой и по всей их длине.

Центровка соединения должна проводиться:

- после монтажа нового оборудования;

- после соединения оборудования с трубопроводами и арматурой;

- по завершении ремонтных работ;

- если при работе отмечается повышенный шум и вибрации;

- если температура подшипниковых узлов выше нормы.

Процедура центровки соединения валов агрегатов:

- Установить измерительное устройство.

- Проверить и скорректировать положение мягкой вставки.

- Вычислить значения несоосности.

- Выполнить качественную центровку валов.

- Составить отчёт о проделанной работе.

Инструмент для центровки муфтовых соединений

Существует целый ряд инструментов для центровки муфтовых соединений, начиная от простейших и завершая совершенными наборами.

Чем совершеннее и современнее набор измерительного инструмента, тем выше точность центровки

Чем совершеннее и современнее набор измерительного инструмента, тем выше точность центровки

Самый простой и доступный набор содержит:

- штангенциркуль,

- линейку,

- пластинчатые щупы разной толщины.

Точность измерений этим набором невысока. Качество центровки обеспечивается не столько инструментом, сколько мастерством и опытом механика. Сама процедура центровки с помощью этих инструментов может занимать продолжительное время.

Цифровой анализатор центровки соединений – инструмент из серии наиболее совершенных приспособлений. Анализатор позволяет быстро и легко отцентрировать валы с высокой точностью.

Работу может выполнить любой человек, изучивший инструкцию по работе с цифровым анализатором. Однако стоимость цифрового измерителя очень высока и далеко не всем по карману.

Анализатор точности центровки валов часового типа позволяет достаточно точно провести измерения коллинеарности

Анализатор точности центровки валов часового типа позволяет достаточно точно провести измерения коллинеарности

Между тем есть экономичная альтернатива – ещё один вид измерительного анализатора, построенного на основе двух индикаторов часового типа. Один индикатор определяет отклонения по оси X, другой по оси Y. Удобный, эффективный, недорогой инструмент, помогающий быстро центровать, к примеру, муфтовое соединение между электродвигателем и насосом.

Пошаговая инструкция центровки пары электродвигатель-насос

- Проверить правильность установки рамы агрегата на фундаменте при помощи строительного уровня. Выполняется эта операция в продольном и поперечном направлениях.

- Если расстояние между анкерными болтами рамы превышает 800 мм, установить под раму дополнительные подкладки в центральной точке межанкерного расстояния. Подкладки должны плотно прилегать к раме и фундаменту.

- Ослабить болты крепления насоса и болты крепления подшипниковой опоры. Убедиться, что на подшипниковую опору не действуют какие-либо нагрузки.

- Затянуть крепёжные болты на основании насоса, оставив ослабленным крепёж подшипниковой опоры.

На картинке несколько первых шагов, показывающих как выполняется центровка валов агрегатов

На картинке несколько первых шагов, показывающих как выполняется центровка валов агрегатов

Дальнейший процесс центровки:

- Измерить величину зазора между муфтами электродвигателя и насоса. Эта величина не должна превышать значений 3-5 мм. В случае несоответствия, ослабить крепление электродвигателя и выставить мотор на место до получения указанных цифр. Получив результат, закрепить двигатель.

- Проверить свободный ход вращения, прокручивая валы агрегата вручную. Свободное вращение, без наличия заеданий – свидетельство корректного состояния устройств.

- Используя червячные хомуты, разместить на полумуфтах механизм центровки. Основная и ответная часть механизма устанавливаются с осевым зазором между ними в 2-3 мм. При вращении валов, они не должны соприкасаться.

- Закрепить к механизму центровки индикаторы часового типа и приступить к операции центровки валов электродвигателя / насоса.

Процесс центровки пары мотор / насос часовым индикатором

Индикаторами часового типа измеряют боковые зазоры (А) и угловые зазоры (В). Для этого приборы закрепляют на оснастке с таким расчётом, чтобы их наконечники упирались в тело полумуфт на валу двигателя и насоса. Также при установке приборов следует учесть удобство считывания показаний.

Индикаторы часового типа нужно установить так, чтобы без затруднений снимать показания

Индикаторы часового типа нужно установить так, чтобы без затруднений снимать показания

Упирают измерительные стержни индикаторов в тело полумуфт с выбегом в 2-3 мм по шкале. Затем вращением ободков приборов совмещают стрелки с нулевой отметкой. Начинают измерение в четырёх пространственных точках:

- Первыми измеряют зазоры А и В верхнего положения.

- Поворачивают валы на 90º в направлении рабочего вращения привода.

- Вновь измеряют зазоры А и В по среднему положению.

- Повторяют процедуру для двух оставшихся положений.

Последним контрольным замером – пятым по счёту, будет повторное измерение в начальной верхней точке. Полученные цифры замеров в 1 и 5 положениях должны совпадать.

Последствия нарушения центровки валов

Изменения параметров центровки валов (соосности), прежде всего, вызывают эффект вибрации. Влияние вибрации на муфту и на близко расположенные подшипники очевидно: детали подвергаются ускоренному износу.

Такими обещают быть последствия посредственного подхода к центровке валов агрегатов

Такими обещают быть последствия посредственного подхода к центровке валов агрегатов

На муфте изнашивается эластичная вставка, появляются дефекты подшипников мотора и насоса, торцевого уплотнения. Если же перекос осей значительный, в конечном итоге неизбежен срез вала.

О том, как центруют валы агрегатов анализатором часового типа

Практическое пособие на видеоролике по теме центровки валов машинных агрегатов посредством часовых индикаторов. На видео демонстрируется полная последовательность процедуры, показываются все тонкости центровки:

КРАТКИЙ БРИФИНГ

Zetsila — публикации материалов, интересных и полезных для социума. Новости технологий, исследований, экспериментов мирового масштаба. Социальная мультитематическая информация — СМИ .

ЦЕНТРОВКА ДИЗЕЛЯ С ГЛАВНЫМ ГЕНЕРАТОРОМ

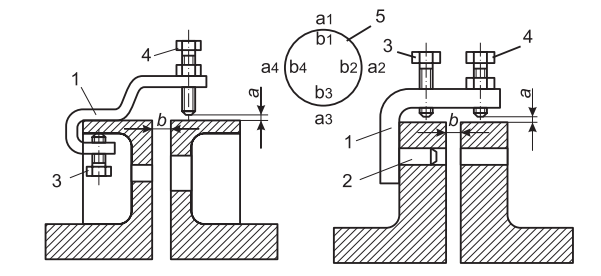

Центровка коленчатого вала дизеля с валом главного генератора выполняется на малом и большом периодических ремонтах, а также при установке дизеля на тепловоз после капитального ремонта. Центровка производится при выбранных осевых люфтах коленчатого вала дизеля и вала якоря главного генератора. Для этой цели со стороны приводного шкива возбудителя на генератор устанавливается выжимная скоба (рис. 164), с помощью которой выбирается люфт в подшипниках якоря в сторону дизеля.

Люфт коленчатого вала дизеля выбирается в сторону маховика посредством скобы (рис. 165), которая привертывается к картеру дизеля со стороны привода вентилятора тяговых двигателей второй тележки после его разборки. На ведущей полумуфте оставляется один палец для вращения ведомой полумуфты при центровке. Приспособление для центровки (рис. 166) закрепляется на ступице ведомой полумуфты 6, и на нем выставляются два индикатора часового типа 4 и 5. Индикатор 5, имеющий контакт с цилиндрической поверхностью обода маховика, определяет радиальное биение, которое должно быть не более 0,1 мм. Этому биению соответствует несоосность дизеля и генератора, равная 0,05 мм. Второй индикатор 4 с упором на торец маховика служит для определения торцового биения, которое не должно быть более 0,4 мм. При этом будет выдержано требование по допустимому перекосу осей 0,1 мм на длине 1000 мм, так как замер торцового биения при помощи приспособления производится на диаметре, равном 400 мм, что в два с половиной раза меньше длины базы 1000 мм, принятой для определения допускаемого перекоса осей.

При эксплуатации допускается смещение осей валов не более 0,1 мм, а перекос осей не более 0,2 мм на 1 м длины. При больших величинах требуется изменить положение вала генератора по отношению к коленчатому валу дизеля путем повторной центровки. Центровка производится следующим образом.

При исходном верхнем положении приспособления стрелки обоих индикаторов устанавливаются на нуль. Затем с помощью маховика медленно проворачивается коленчатый вал дизеля совместно с валом генератора на один оборот. При этом после каждого поворота вала на угол 90° (в одном направлении) делаются записи показаний обоих индикаторов. Показания индикатора отсчитываются со знаком + (плюс) при отклонении его стрелки от нуля по направлению вращения часовой стрелки и со знаком (—) минус при отклонении против хода часовой стрелки. Величина биения (радиального или торцового) определяется как разность измерений противоположных сторон. Пример выполнения записи приведен в табл. 25.

| Биение, мм | Положение индикаторов | ||

| Верхнее | Правое | Нижнее | Левое |

| Радиальное . | —0,01 | -0,01 | +0,02 |

| Торцовое . | —0,05 | +0,02 | —0,03 |

Величина биения в вертикальной плоскости определится как разность замеров при верхнем и нижнем положениях индикатора и будет равна 0—(— 0,01) = +0,01.

Величина биения в горизонтальной плоскости будет равна разности замеров при правом и левом положениях индикатора, т. е.

Аналогично величина торцового биения в вертикальной плоскости 0-(+0,02)= -0,02

и величина торцового биения в горизонтальной плоскости

-0,05-(-0,03)=- 0,05 + 0,03 = -0,02.

Путем изменения толщины прокладок под опорными лапами генератора необходимо добиться получения результатов, удовлетворяющих требованиям по несоосности валов и их перекосу в вертикальной плоскости. Не нарушая центровки в вертикальной плоскости, путем смещения генератора вправо или влево следует добиться этих же результатов и в горизонтальной плоскости.

Окончательная центровка производится при затянутых крепежных болтах и поставленных контрольных штифтах.

Результаты замеров при окончательной центровке заносятся в паспорт, который должен быть в формуляре дизеля.

Как правильно выполнить монтаж и центровку электродвигателя

Электродвигатель, доставленный к месту установки с завода-изготовителя или со склада, где он хранился до монтажа, или из мастерской после ревизии, устанавливается на подготовленное основание.

В качестве оснований для электродвигателей применяют в зависимости от условий: литые чугунные или стальные плиты, сварные металлические рамы, кронштейны, салазки и т. д. Плиты, рамы или салазки выверяются по осям и в горизонтальной плоскости и закрепляются на бетонных фундаментах, перекрытиях и т. п. при помощи фундаментных болтов, которые заделываются в заготовленные отверстия. Эти отверстия обычно оставляют при бетонировании фундаментов, закладывая заблаговременно в соответствующих местах деревянные пробки.

Отверстия небольшой глубины могут быть также пробиты в готовых бетонных основаниях при помоши электро и пневмомолотков, оснащенных высокопроизводительными инструментами с наконечниками из твердых сплавов. Отверстия в плите или раме для закрепления электродвигателя обычно выполняются на заводе-изготовителе, который поставляет общую плиту или раму для электродвигателя и приводимого им механизма.

В случае, если отверстия для электродвигателя отсутствуют, на месте монтажа производится разметка основания и сверление отверстий. Для выполнения этих работ определяются монтажно-установочные размеры устанавливаемого электродвигателя (смотрите рисунок), а именно: расстояние между вертикальной осью двигателя и торцом вала L6+L7 или торцом насаженной полумуфты, расстояние между торцами полумуфт на валах электродвигателя и приводимого им механизма, расстояние между отверстиями в лапах вдоль оси электродвигателя С2+С2, расстояние между отверстиями в лапах в перпендикулярном направлении С+С.

Кроме того, должна быть замерена высота вала (высота оси) на механизме и высота оси электродвигателя h. В результате этих последних двух замеров предварительно определяется толщина подкладок под лапы.

Рис. Обозначения установочных размеров двигателя.

Для удобства центровки электродвигателя толщина подкладок должна предусматриваться в пределах 2 — 5 мм. Подъем электродвигателей на фундаменты выполняется кранами, талями, лебедками и другими механизмами. Подъем электродвигателей весом до 80 кг при отсутствии механизмов может выполняться вручную с применением настилов и других устройств. Установленный на основание электродвигатель центрируется предварительно с грубой подгонкой по осям и в горизонтальной плоскости. Окончательная выверка производится при сопряжении валов.

Электродвигатель, установленный на опорную конструкцию, центрируется относительно вала вращаемого им механизма. Способы центровки бывают различные в зависимости от типа передачи. От точности выверки зависит надежность работы электродвигателя и главным образом его подшипников.

При ременной и клиноременной передачах необходимым условием правильной работы электродвигателя с приводимым им во вращение механизмом является соблюдение параллельности их валов, а также совпадение средних линий (по ширине) шкивов, так как иначе ремень будет соскакивать. Выверка производится при расстояниях между центрами валов до 1,5 м и при одинаковой ширине шкивов с помощью стальной выверочной линейки.

Линейка прикладывается к торцам шкивов и производится подгонка электродвигателя или механизма с таким расчетом, чтобы линейка касалась двух шкивов в четырех точках.

При расстоянии между осями валов более 1,5 м, а также в случае отсутствия выверочной линейки соответствующей длины выверка электродвигателя с механизмом производится с помощью струны и временно устанавливаемых на шкивы скоб. Подгонка производится до получения одинакового расстояния от скоб до струны. Выверка валов может производиться и с помощью тонкого шнурка, натягиваемого от одного шкива к другому.

Выверку электродвигателя и машины со шкивами разной ширины производят, исходя из условия одинакового расстояния от средних линий обоих шкивов до струны, шнурка или выверочной линейки.

Выверенный электродвигатель должен быть надежно закреплен болтами с последующей проверкой точности выверки, которая при закреплении электродвигателя может быть случайно нарушена.

Выверка валов при ременной и клиноременной передачах. а — с помощью выверочной линейки; б — с помощью скоб и струны; в — с помощью шнурка; г — с помощью линейки при шкивах разной ширины.

Непосредственное соединение муфтами.

Центровка двигателя с механизмом необходима для достижения такого взаимного положения валов двигателя и механизма, при котором величины зазоров между полумуфтами будут равны. Это достигается путем передвижения двигателя на небольшие расстояния в горизонтальной и вертикальной плоскостях.

Перед центровкой производится проверка прочности посадки полумуфт на валы путем обстукивания полумуфты при одновременном ощупывании рукой стыка полумуфты с валом.

Центровка производится в два приема: сначала предварительная — с помощью линейки или стального угольника, а затем окончательная — по центровочным скобам.

Предварительная центровка ведется путем проверки отсутствия просвета между ребром приложенной линейки (стального угольника) и образующими обеих полумуфт. Такая проверка выполняется в четырех местах: вверху, внизу, справа и слева.

Во всех случаях при центровке обращается внимание на то, чтобы количество отдельных прокладок под лапами электродвигателей было как можно меньше; тонких прокладок толщиной 0,5 — 0,8 мм применяют не более 3 — 4 шт.

Если по условиям центровки их оказывается больше, то их заменяют общей прокладкой большей толщины. Большое количество прокладок, и тем более из тонких листов, не обеспечивает надежного закрепления электродвигателя и может вызвать нарушение центровки; оно также представляет неудобство при последующих ремонтах и центровках во время эксплуатации.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Центровка валов электродвигателей и рабочих машин

1. Непосредственное соединение при помощи муфты

Центровка валов электродвигателей и соединенных с ним рабочих машин непосредственно влияет на техническое состояние как электродвигателей, так и самих машин. Параллельное смещение осей валов электродвигателей и рабочих машин вызывает деформацию упругих элементов соединительных муфт, пульсацию передаваемых моментов, а также радиальные усилия, передаваемые на подшипники. Угловое смещение осей валов вызывает значительно меньшие пульсации скорости валов, чем их параллельное смещение. Как и параллельное, угловое смещение наиболее опасно при жестком соединении валов. Неправильная центровка валов электродвигателей и рабочих машин в некоторых случаях приводит к возникновению пульсаций токов и моментов.

Центровка электродвигателя относительно вала вращаемой им машины является одной из наиболее ответственных и трудоемких операций при монтаже.

Чтобы обеспечить нормальную работу центрируемых валов и правильное распределение нагрузок между подшипниками при непосредственном соединении электродвигателя с рабочей машиной (при помощи муфты), валы соединяемых машин должны быть установлены в такое положение, при котором торцевые поверхности полумуфт в горизонтальной и вертикальной плоскостях будут параллельны, а оси валов будут располагаться на одной линии. Практически бывает трудно добиться строгой параллельности плоскостей полумуфт, поэтому валы приходиться соединять при некоторой несоосности их. Величина несоосности зависит от типа применяемых полумуфт. При правильном (соосном) соединении электродвигателя и механизма они работают спокойно, без вибрации.

Путем перемещения двигателя на небольшие расстояния в горизонтальной и вертикальной плоскостях добиваются такого взаимного положения валов двигателя и рабочей машины, при котором величины зазоров между полумуфтами будут равны. Центровка производится в два приема: предварительная и окончательная. При предварительной центровке стальную линейку или стальной угольник прикладывают к образующим обеих полумуфт и проверяют, есть ли зазор между ребром линейки и полумуфтами.

Рис. 1. Центровочные скобы: 1 — наружная скоба; 2 — полумуфта; 3 — внутренняя скоба; 4 — электродвигатель; 5 —хомут; 6, 7, 8 — болты

Такую проверку выполняют в четырех местах: вверху, внизу и в двух боковых направлениях. Если зазор есть, то под лапы электродвигателя подкладывают прокладки толщиной 0,5—0,8 мм. При этом число тонких прокладок не должно превышать 3—4 штук, так как при большем числе прокладок может нарушиться центровка. Если по условиям центровки прокладок оказывается больше, то их необходимо заменить общей прокладкой большей толщины.

Окончательную центровку проводят при помощи одной пары центровочных скоб (рис. 1). Наружная скоба 1 закрепляется на полумуфте 2 рабочей машины, а внутренняя скоба 3 — на полумуфте электродвигателя 4.

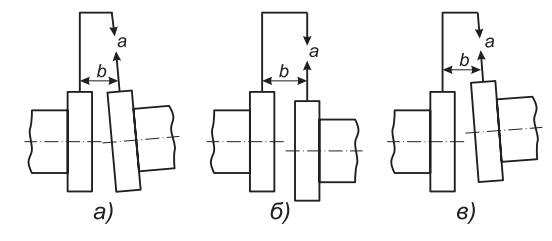

Скобы крепятся на полумуфтах при помощи хомутов 5 и болтов 6. В процессе центровки измеряют радиальные a и осевые b зазоры при помощи щупов, индикаторов или микрометров. При этом индикатор или микрометрическую головку устанавливают на место болтов 7 и 8.

Существуют и другие типы скоб для центровки электродвигателя с механизмом; некоторые из них изображены на рис. 2 и 3.

Центровочные скобы устанавливают друг против друга при совпадении маркировочных пометок (рисок) на полумуфтах, поставленных во время спаренной обработки полумуфт на станке или нанесенных перед рассоединением их в начале ремонта. Пометки лучше всего ставить зубилом.

Рис. 2. Скобы для центровки полумуфт:  а — центровочные скобы; б — центровочные приспособления; в — центровочные приспособления с хомутами

а — центровочные скобы; б — центровочные приспособления; в — центровочные приспособления с хомутами

Рис. 3. Скобы для центровки электродвигателя с механизмом: 1 — скоба; 2 — палец; 3 — прижимной или стопорный болт; 4 — болт для замера зазора; 5 — рекомендуемая форма записи значений зазоров

Посредством винтов устанавливают зазоры по окружности и торцу в пределах 1—2 мм, проверяя отсутствие задевания скоб друг за друга при одновременном проворачивании обеих валов на 360° в направлении вращения электродвигателя. Для измерения зазоров по окружности и торцу оба вала одновременно поворачивают от исходного верхнего положения на 90, 180 и 270°. При каждом из этих положений пластинки щупа должны входить с легким усилием, одинаковым во всех замерах.

При помощи щупа измеряют радиальный зазор a между болтом скобы и полумуфтой и аксиальный зазор b между торцами полумуфт (рис. 3).

Затем поворачивают оба ротора относительно первоначального положения на 90, 180 и 270° и в каждом из этих положений замеряют зазоры a и b. Значения радиальных зазоров записывают вне окружности, аксиальных — внутри окружности, как указано на рис. 3.

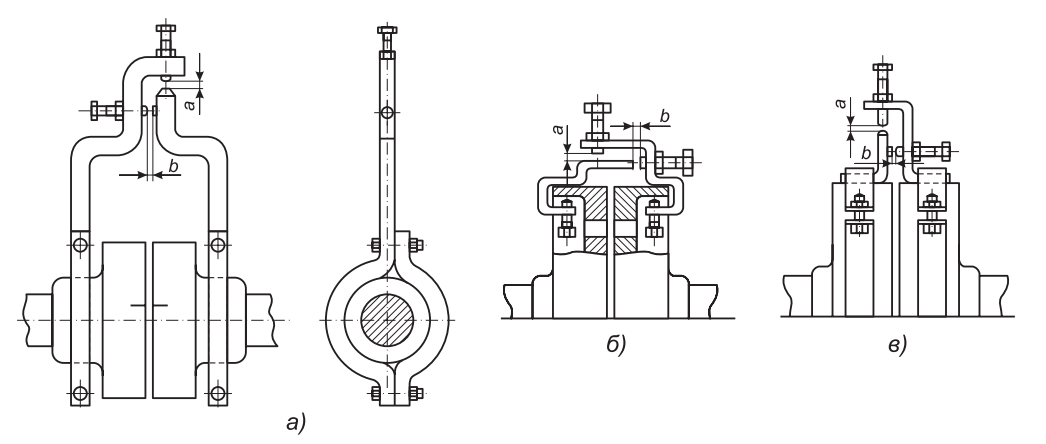

Если при проворачивании валов радиальные зазоры a остаются неизменными, а аксиальные зазоры b меняются, то значит, что центры валов совпадают, но оси валов расположены одна к другой под некоторым углом (рис. 4а).

При параллельности валов двигателя и рабочей машины и наличии между ними сдвига (рис. 4б) аксиальные зазоры b при проворачивании валов остаются неизменными, а радиальные зазоры a изменяются.

Наконец, при сдвиге центров валов и расположении осей валов под углом (рис. 4в) будут меняться величины как аксиальных зазоров b, так и радиальных зазоров a.

В заключение валы устанавливают в первоначальное положение (скоба вверху) и вновь замеряют зазор a, который должен совпасть с тем же зазором, замеренным в начале проверки.

Рис. 4. Центровка валов при помощи одной пары скоб: а — центры валов совпадают, но оси расположены под углом; б — валы параллельны, но между ними имеется сдвиг; в — центры валов сдвинуты, а их оси расположены под углом

Отличие в результатах замера зазоров в начале и в конце проверки более чем на 0,02 мм недопустимо и свидетельствует о недостаточно жестком креплении скобы или о смещении валов в осевом направлении. В этом случае скобу следует укрепить более надежно и замер зазоров повторить. Для исключения ошибок от осевого смещения валов при первом замере и после каждого проворачивания необходимо при помощи лома или другим способом подавать валы друг к другу до упора.

Точность центровки определяется сравнением зазоров замеренных в противоположных точках полумуфт. Разность значений этих зазоров (a1 – a3; a2 – a4; b1 – b3; b2 – b4) должна быть не более указанной в табл. 1.1.

Таблица 1.1. Допустимая разность зазоров

Допустимая разница в значениях зазоров, мм, при частоте вращения, об/мин

Полужесткая или с полужесткими пальцами

Примечание. Меньшая разница в значениях зазоров относится к аксиальным зазорам, а большая — к радиальным.

Расцентровка в горизонтальной плоскости (большая разница в зазорах a2 и a4; b2 и b4) устраняется перемещением по горизонтали корпуса электродвигателя. Расцентровка в вертикальной плоскости (большая разница в зазорах a1 – a3; b1 – b3) устраняется путем изменения толщины подкладок под лапами электродвигателя. Для точной центровки применяется стальная фольга. Количество прокладок должно быть минимальным, так как при большом числе прокладок центровка со временем может нарушиться. Несколько тонких подкладок заменяйте на одну более толстую. Несколько более толстых — на одну еще более толстую. Обязательное условие центровки — после каждого изменения толщины подкладок производите полную затяжку крепежных болтов электродвигателя. Неполная или некачественная затяжка болтов, крепящих двигатель к фундаменту или к монтажной раме, дает неправильную картину изменения зазоров в процессе регулировки.

Хаотичная регулировка зазоров требует очень много времени и сил. Для более быстрого процесса регулировки необходима определенная последовательность в операциях по устранению зазоров.

Первое, что нужно сделать — установить валы параллельно в вертикальной плоскости (соблюдается равенство зазоров b1 = b3), подкладывая подкладки под передние лапы электродвигателя или удаляя их из-под задних лап. Когда равенство зазоров b1 и b3 установлено, проверяете вертикальное смещение валов электродвигателя и приводного механизма (разность зазоров a1 – a3). Если a1 больше a3, вал электродвигателя расположен ниже вала приводного механизма, если же a1 меньше a3 — электродвигатель поднят выше нормы. Разность зазоров a1 – a3 дает толщину подкладки, которую необходимо подложить под передние и задние лапы электродвигателя или, наоборот, удалить (толщину подкладок замеряйте микрометром). Затем снова проверьте допустимую разницу зазоров a1 – a3 и b1 – b3.

Если она находится в пределах нормы, приступайте к регулировке в горизонтальной плоскости. Регулировка производится смещением корпуса двигателя вправо или влево. В заключение еще раз проверьте точность центровки, сравнивая разность значений зазоров (a1 – a3; a2 – a4; b1 – b3; b2 – b4).

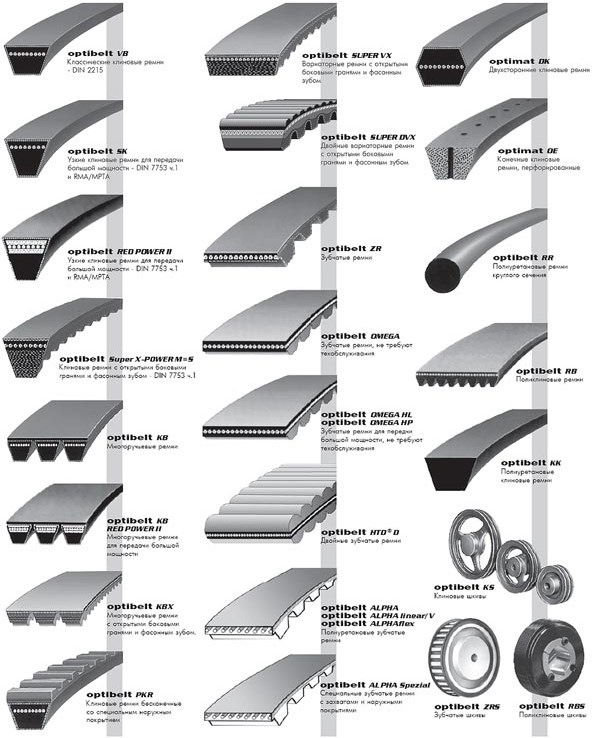

2. Соединение клиноременной передачей

В механических приводах ременные передачи могут служить как для увеличения вращающего момента на приводном валу, так и для увеличения скорости вращения. Клиновидные ремни имеют лучшее сцепление со шкивом и относительно малое скольжение по сравнению с плоскими

ремнями; благодаря этому можно осуществлять передачи с большим (до 10) передаточным числом.

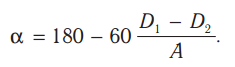

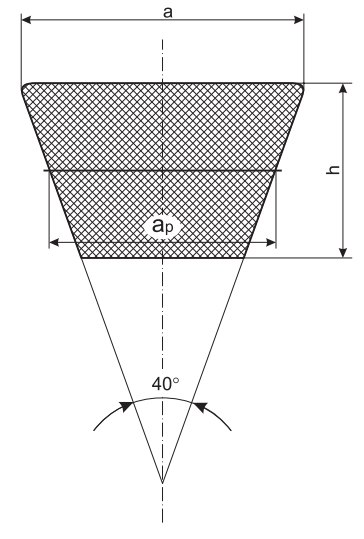

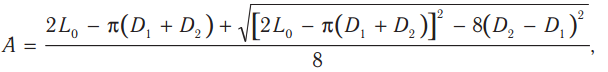

При выборе минимального межосевого расстояния принимают

h — толщина ремня;

D1и D2— диаметры меньшего и большего шкивов, мм.

Угол охвата меньшего шкива

Угол a1 должен быть не менее 120°, а при огибании трех шкивов a1 ≥ 70°.

Наибольшее межосевое расстояние

Рис. 5. Клиновидный ремень

Так как клиновидные ремни имеют стандартную длину, то окончательно межцентровое расстояние после подбора ремня должно быть уточнено по формуле

L0 — длина ремня, измеряемая по нейтральному слою.

Размеры сечений клиновидных ремней приведены в табл. 2.1.

Таблица 2.1. Клиновидные ремни

Центровка валов для насаживания муфт

Центровка валов

По конструкции валы могут работать или совместно на изгиб и кручение (основной случай) или только на кручение (что реже), оси — работают только на изгиб. Основное их отличие в том, что

Для правильной оценки прочности вала следует внимательно назначать воспринимаемую им рассчетную нагрузку, с учетом наибольших, хоть и редко встречаемых значений, так и в части ее изменений во времени с учетом абсолютных и относительных нагрузок различных уровней, важно насколько возможно точно выявить характер и величину нагрузок. Основным условием, определяющим надежность и долговечность эксплуатации электрических машин является правильно выполненная центровка валов.

Центровка валов включает в себя две основные операции: выверку оси общего вала (выверку линии валов) и собственно центровку, то есть устранение боковых и угловых смещений машин и механизмов.

Для обеспечения правильного распределение нагрузок между подшипниками валы соединяемых машин должны быть установлены в такое положение, при котором торцовые плоскости полумуфт в горизонтальной и вертикальной плосткостях будут параллельны, а оси валов продолжением одна другой, без смещений. Под действием собственного веса ротора ось вала каждой электрической машины принимает несколько изогнутую форму. Если соединяемые валы установить строго горизонтально, то изгибы осей валов приведут к тому, что торцовые плосткости полумуфт не будут параллельны и получат раскрытие сверху. В этом случае оси валов будут продолжением одна другой. При работе такого агрегата его валы будут вибрировать, оказывая вредное влияние на подшипники и другие части механизма.

Выверка линии валов по уровню. При одновременном монтаже двух частей (например, двигатель и генератор), для выполнения этой операции есть несколько способов.

Несоосностью валов называют такое их взаимное расположение, при котором центрируемые оси и имеют боковое (радиальное) или угловое (осевое) смещение относительно друг друга.

Величины допустимых смещений определяются конструецией применяемых муфт, имеющих разную компенсационную способность. Под компенсационной способностью следует понимать способность некоторых типов муфт компенсировать неточность выверки соосности валов соединяемых машин.

Валы, соединяемые при помощи жесткой поперечно-свертной муфты практически не допускают боковых и угловых смещений так как при таком соединении они должны работать как общий вал.

Технологическая последовательность операций по монтажу электрических машин зависит от их габаритов и способов поставки (в собранном или разобранном виде).

Перед центровкой валов должны быть выполнены следующие подготовительные работы: подготовка рабочего места; проверка шеек валов, проверка состояния полумуфт к насадке, нагрев полумуфт, насадка полумуфт, очистка и осмотр вкладшей подшипников, проверка положения шеек вала в нижних вкладышах, предварителльная проверка совпадения линии валов, проверка радиального биения валов и полумуфт, проверка полумуфт на осевое биение.

Остановимся на наиболее важных моментах

Отверстие в ступице и посадочная часть вала должны иметь форму цилиндра. Для тяжелых условий работы полумуфты насаживают на валы в горячем состоянии с натягом, обеспечивающим необходимую прочность насадки. Величина натяга считается достаточной, если диаметр отверстия в ступице полумуфты, насаживаемой в горячем состоянии будет до нагревания меньши диаметре посадочного конца вана на 0,08-0,1 мм. на каждый 100 мм. диаметра вала.

При такой разнице в диаметрах создается натяг, обеспечивающий достаточную прочность насадки. Допускать слишком большую величину натяга не следует, так как это может привести к разрыву ступицы, при меньшем натяге возможно провертывание полумуфт на валу при передаче больших моментов.

При насадке полумуфт посадочный конец вала и отверстие в ступице должны быть очищены от осевшей на них пыли, заусенцев, шероховатостей и т.п.

Небольшие полумуфты с призматической шпонкой в холодном состоянии насаживают вручную. Для насадки полумуфты в горячем состоянии заранее подготавливают приспособления для переноса нагретой муфты, а также для ее насадки.

У двигателей с коническим концом вала на валу предусмотрена нарезка и коническая полумуфта насаживается на вал путем затяжки гайкой.

Перед сопряжением валов проверяют радиальное и осевое биение валов и насаженных полумуфт. Совпадение линий валов предварительно проверяют по полумуфтам при помощи измерительных инструментов.

Радиальное биение вала и полумуфт

Радиальное биение вала проверяют в нескольких плосткостях по длине вала. При этом окружность вала делят на восемь равных частей. Для проверки используют индикатор часового типа, который устанавливают на жесткое основание с таким рассчетом, чтобы измерительный стержень индикатора касался поверхности вала. Для проверки муфт на осевое биение два индикатора устанавливают в диаметрально противоположных точках торца полумуфты на одинаковом расстоянии от оси вращения вала. Для замеров окружность делят на четное число равных частей (например на  и торцевое биение определяют на основании восьми пар замеров. Если замер произведен правильно, то сумма верхего и нижнего зазоров равна сумме боковых зазоров (или разница не более 0,03 мм.).

и торцевое биение определяют на основании восьми пар замеров. Если замер произведен правильно, то сумма верхего и нижнего зазоров равна сумме боковых зазоров (или разница не более 0,03 мм.).

В практике электромонтажных организаций применяют ряд своих способов центровки валов. К ним относятся:

Центровка валов при помощи одной или двух пар радиально-осевых скоб

При угловых смещениях валов т.е. когда а1+а3 больше или меньше а2+а4 (или b1+b3 больше или меньше b2+b4) для центровки рекомендуется применять две пары скоб, сдвинутых одна относительно другой на 180 градусов, как показано на рисунке а, причем одной парой скоб измеряют боковые и угловые зазоры, а другой только угловые на одинаковом расстоянии от оси, измерения проводят при повороте ротора на 0,90,180 и 270 градусов. После измерений проводят необходимые корректировки и перемещения.

Центровка валов по полумуфтам

В скобу вворачивают измерительный болт с контргайкой, боковые зазоры измеряют при помощи щупа между измерительным болтом (или индикаторов) и внешней поверхностью полумуфты, а угловые зазоры — между торцами полумуфт.

В каждом положении полумуфт (0,90,180,270) замеряют один боковой замер и два или четыре угловых зазора. Средние значения угловых зазоров при нескольких замерах определяют как среднее арифметическое путем деления суммы числовых значений зазоров на количество замеров.