Что такое генератор цинка

Электрохимический воздушно-цинковый генератор

Республик (я> Дополнительный к патенту— (22) Заявлено18.07.75 q ) 2153120/24-7 (23) Приоритет — (32) 19.07.74 (51) М. Кл.

Совета Министров СССР оо делам иаооретеннй н открытий (31) 7425195 (33) Франция (43> Опубликовано 05.11.7Ь.Бюллетень № 41 (53) УДК 621.3. .03 5.47: 62 1, .3 52. 5(088.8) (45) Дата опубликования описания 14 09 78

Бернар Варшавски (Франция) (72) Автор изобретения

Иностранная фпрл .а

«Сосьете Женераль де Констрюксьон электрик з механик Лльстом (Франция) (71) Заявитель (54) ЭЛЕКТРОХИМИЧЕСКИЙ ВОЗДУШНО-ПИНКОВЫЙ

Изобретение относится к области химических источников тока и касается генераторов с перекачиваемой топливно-электролитной смесью, в которых используется активный металл — цинк на отрица|тельном электроде и окисляющий газ— ! кислород на положительном электроде.

Известен воздушно-цинковый генератор, содержащий электроды и средства для перемещения топливно-электролитной смеси из суспензии цинка в щелочном электролите (1 . Олнеио плотность ввергли в таком генераторе недостаточна.

Известен также воздушно-цинковый генератор, наиболее близкий к предлагаемому, содержащий воздушный катод, анод и топливно-электролитную смесь„ образованную порошком цинка, пропитанного водой или щелочью, а также связующим веществом — карбоксиметилцеллюлозой и имеющую консистенцию пасты, и средства для перемещения топливно-электролитной смеси j2) Однако в таком генераторе плотность энергии недостаточна, а топливно-электролитная смесь не очень устойчива.

Пель изобретения — увеличение плот ности энергии.

Для этого в предлагаемом генераторе в топливно-электролитной смеси отношение объема электролита к объему пустот между частицами цинка равно единице.

Для улучшения перемещения пасты топливно-электролитиая смесь может содержать 3″.= политетрафторэтилена.

Для исключения саморазрядки при хранении смесь может содержать несколько тя процентов ртути, Если объем жидкости становится меньше объема между зернами, смесь становится твердой и не может больше перекачиваться.

B предлагаемом генераторе пастообразная смесь является гомогенной и совершенно устойчивой; т.е. не имеет тенденции к разделению фаз или к внутреннему расслаиванию по сравнению с жидкой суспензией. Стабильность, которая вы632315 текает из микроструктуры,. созданной критическим составом, обеспечивается без добавки гелеобразуюшего агента и сохраняется при любых механических напряжениях в пасте и в генераторе (перекачивании, сжатии,,изменении температуры и т. д.). Она сохраняется при постепенной электрохимической трансформации зерен металла в зерне металлического окисла, а также при химических и других на- >0 рушениях, которым может подвергаться паста (изменении рН, карбонизации и т. д.).

Стабильность пасты сохраняется как при хранении реактива в резервуарах, так и в процессе ее циркуляции в генера- . торе.

B предлагаемом генераторе число зерен металла, способных вступать, в реак-

4t 1 цию, очень велико, а следовательно, уве- щ личивается и плотность энергии.

На чертеже показан предлагаемйй генератор.

Генератор содержит резервуар 1 для хранения цинковой пасты 2 и резервуар 25

3 для окисленной цинковой пасты. Оба резервуара соединены пористой изоляционной цилиндрической стенкой 4, которая

В представляет собой перегородку генератора. Шнек 5 из токопроводяшего мате- 30 риала, например из металла, расположенный по оси, служит одновременно для подачи цинковой пасты (и окиси цинка) и отрицательным инертным электродом.

Ооединительный трубопровод 6 ограни- 3s чен внешней оболочкой 7 и к центру-пористой токопроводящей стенкой 8, состояшей из металлической сетки, активного углерода и гидрофобного связующего вешества и образуюшей воздушный электрод (положительный), позволяюший пропускать воздух.

Мошность,потребляемая при циркуляции пасты и циркуляции воздуха, составляет приблизительно около нескольких процентов от мошности генератора. КПД такого генератора составляет бопее 85%.

В предлагаемом генераторе исключается пассирование при разрядке и дендритообразование.

1. Злектрохимический воздушно-цинко-. вый генератор, содержащий электроды и средства для перемещения топливно-электролитной смеси пастообразной консистенции из частиц цинка и шелочного электролита, о т л и ч а ю ш и и с я тем, что, с целью увеличения плотности энергии оч» ношение объема электролита к объему пустот между частицами цинка в топливноэлектролитной смеси равно единице.

2. Генератор по п. 1, о т л и ч а юш и и с я тем, что, с целью улучшения перемещения пасты, топливно-электролитная смесь содержит политетрафторэтилен в количестве 3 Ж.

Источники информации, принятые во., внимание при экспертизе:

1. Итоги науки и техники. Генераторы прямого преобразования тепловой и химической энергии в электрическую. Москва, ВИНИТИ, 1974, т. 2, с. 42-43.

2. Патент Японии Х 44293, 1973.

Составитель К. Вейсбейн

Редактор В. Фельдман Техред А. Алатырев Корректор Е. Дичинскаи

Заказ 6224/2 . Тираж 918 Подписное

БНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектнаа, 4

Оцинковка кузова своими руками: тестируем советский гаджет

Цинковое покрытие кузова всегда было для советских, а потом и российских автолюбителей натуральным фетишем и предметом культа. Машины с целиком или хотя бы частично оцинкованными кузовами ценились радикально выше своих «просто крашеных» собратьев, а те, кому не повезло, пытались наносить цинк на автомобильное железо самостоятельно… Сегодня мы попытаемся повторить этот “подвиг”.

Коррозия была вечным бичом автомобилей советской эпохи и первых десятилетий российского периода. Известный бородатый анекдот гласил: если заехать на Жигулях в глухой-глухой лес, выключить двигатель и замереть в тишине, то можно услышать, как машина гниёт. Посему такое восхищение вызывали у советских граждан первые иномарки, у которых сочетались оцинковка кузовных деталей, меньшая склонность железа к ржавлению самого по себе, а также более высокое качество грунтования, окраски и окрасочных материалов. Лучше всего, наверное, любовь и уважение к цинку демонстрировала история с автомобилем Иж-2126 «Ода», который в 90-е рекламировал на всю страну незабвенный Леонид Якубович. Именно многократно повторяемая по телевизору и в журналах волшебная мантра «оцинкованный кузов» позволила получить какую-никакую популярность и распространение этому, честно говоря, морально устаревшему ещё до постановки на конвейер автомобильчику… Впрочем, реклама, как обычно, обманула…

Когда же реклама честна и цинк – на кузове, а не на бумаге, наиболее эффективным методом покрытия в автопроме является «горячий» метод – протравленные в кислоте кузовные детали погружаются в ванну с расплавом цинка. Способ, по сути, аналогичен лужению, когда с помощью паяльника, припоя и кислоты стальные детали покрываются слоем оловянно-свинцового сплава. Несколько менее эффективен электролиз, при котором цинк на стали осаждается «на холодную» из цинкосодержащего электролита. Ну и самый ерундовый вариант, в котором больше от маркетинга, нежели от реального цинкования, – использование цинкосодержащих грунтов под слой краски. Лучше, чем ничего, но только в условиях, когда краска повреждена, но не до металла.

Покрытие стали тонким слоем цинка обеспечивает самую эффективную защиту от коррозии. Цинковый слой в процессе электрохимической реакции утрачивает свои электроны и медленно истончается, не позволяя ржавчине образовываться на стали. Впрочем, этот процесс до поры до времени пребывает в «спящем» состоянии и запускается только после того, как в результате механических повреждений металл обнажается из-под краски и начинает контактировать с влагой и воздухом. На фото видно, как под отслоившейся в результате контакта с бампером краской на переднем крыле цинк серым слоем надёжно защищает сталь, не давая возникать ржавчине.

…и наоборот, повреждения, под которыми оцинковки нет, выглядят куда более устрашающе, раздражают в процессе эксплуатации автомобиля и затрудняют последующую продажу.

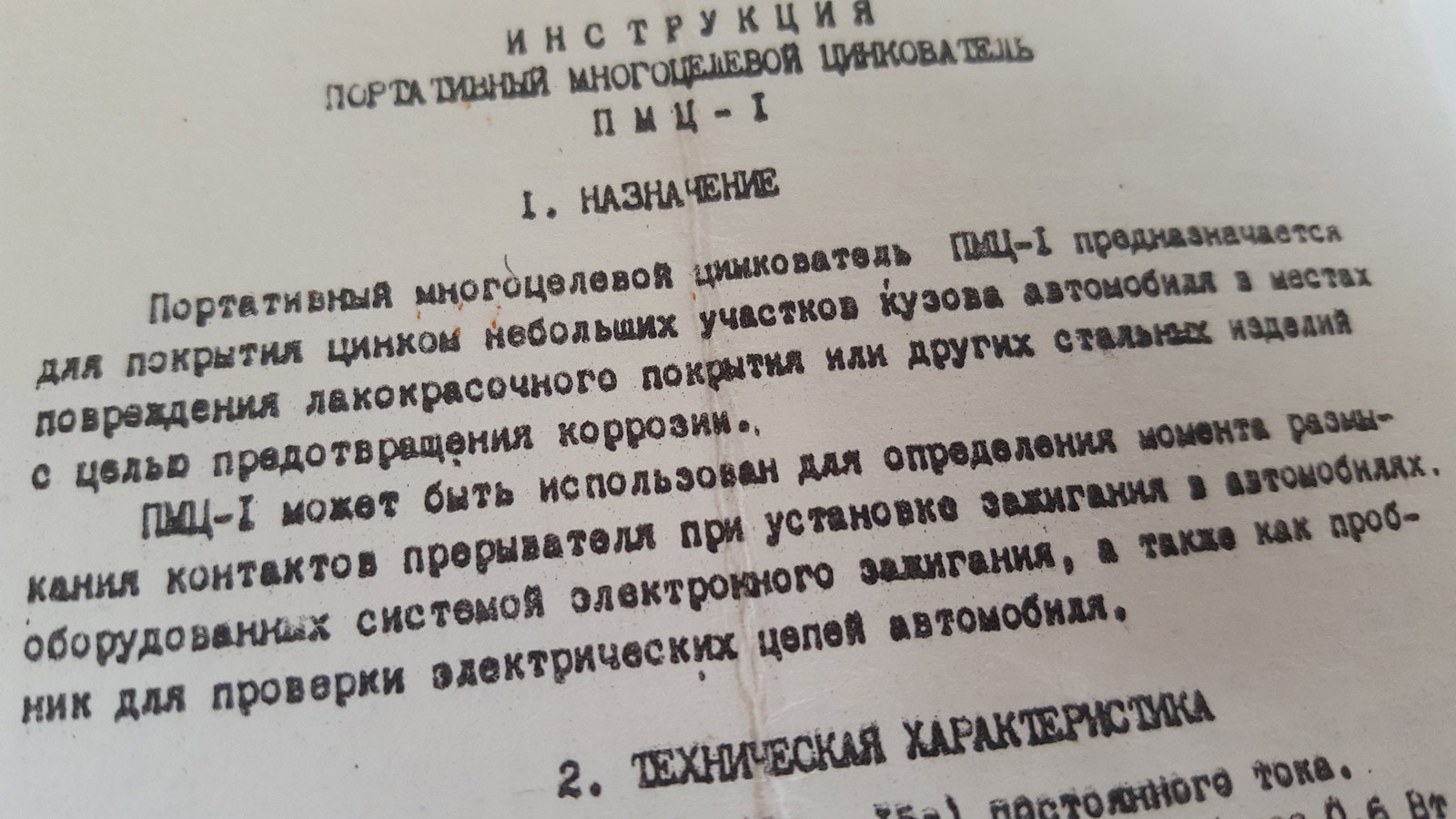

Поскольку отечественные автозаводы цинкованием не заморачивались, мечтой многих советских автовладельцев в эпоху тотального дефицита на всё и вся были различные устройства и составы для цинкования металла «на коленке». Одним из таких являлся «Портативный цинкователь ПМЦ-1».

Согласно инструкции, прибор предназначался для электролизного покрытия цинком «небольших участков кузова автомобиля в местах повреждения лакокрасочного покрытия»:

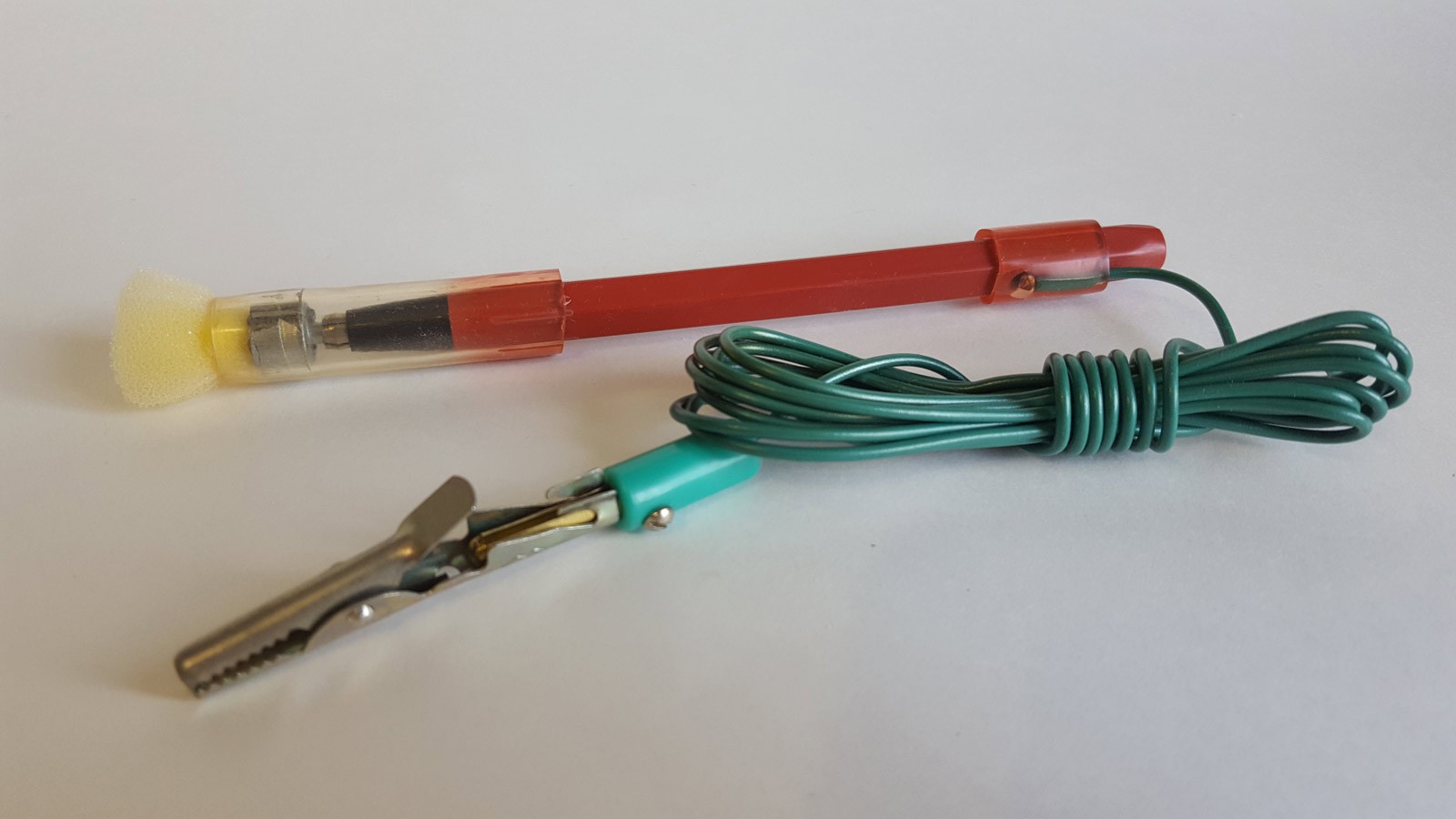

Сие курьёзное поделие кооператива «Декор» при московском заводе «Пищемаш» было выпущено в 1980 году, стоило 10 рублей (весьма недёшево!), и представляло собой натуральную кустарную самоделку. Цинкователь был сделан из… цангового полуавтоматического карандаша!

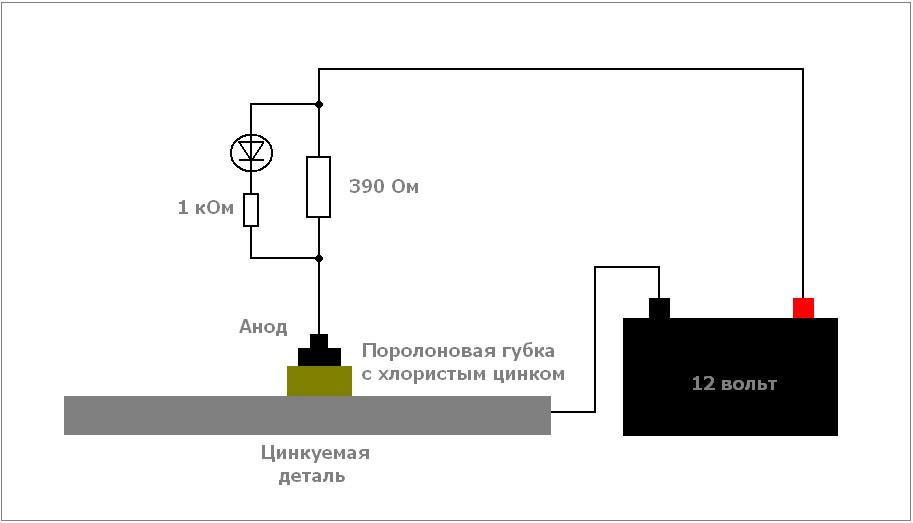

В комплекте с прибором шёл криминального вида полиэтиленовый пакетик с белым порошком – в нём содержался хлористый цинк. Его нужно было развести в 50 граммах воды, после чего окунуть в раствор поролоновый наконечник, пропитав его жидкостью, и начать натирать им деталь, подключив предварительно источник питания 12 вольт. Светодиод в торце карандаша светился, если сила прижима (а соответственно, и сила тока, обеспечивающего электролиз) была достаточной. При 7-минутной обработке зоны, равной по диаметру поролоновой губке, производитель обещал покрытие толщиной 10 мкм. При этом конструкция и схема цинкователя ПМЦ-1 представляла собой торжество примитивизма:

Разумеется, мы не могли не провести «ретротест» старинного устройства! Зачистив до блеска отрезок профильной трубы 20 х 40, близкой по своей склонности мгновенно ржаветь к кузовам Москвичей и Жигулей, оцинковали одну половину, а вторую оставили без защиты, после чего отправили железяку в соляной раствор. Простейшая конструкция оказалась вполне работоспособной – хотя из-за слабого тока цинковое покрытие создаётся очень медленно и, предположительно, даже более тонкое и хилое, нежели обещано инструкцией. Впрочем, надо думать, советские автолюбители были счастливы и такому гаджету…

Очистка ржавчины электрохимическим способом и гальваническая оцинковка металла. Часть 2.

Здравствуйте.

Это продолжение предыдущей статьи:

ЧАСТЬ №2.

Этап 2. Оцинковка стальной пластины гальваническим способом.

——

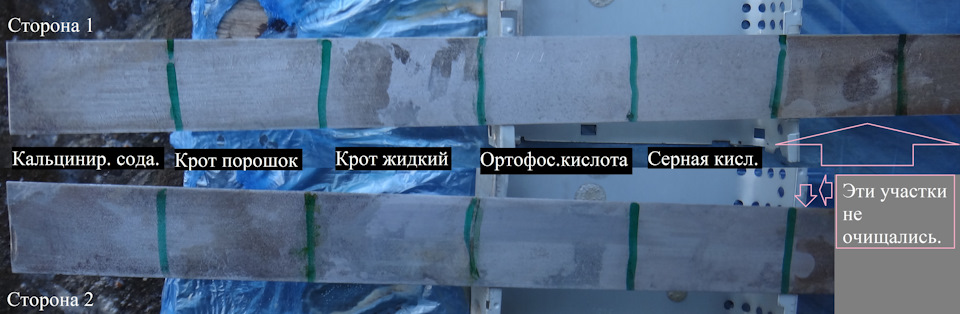

В предыдущей части очищал металлическую пластину электролизом, с применением различных химикатов. Затем эту пластину попробовал оцинковать гальваническим методом.

——

К сожалению, из-за допущенных ошибок, не удалось сделать надёжное оцинкованное покрытие, и эксперимент оказался неудачным. Тем не менее отрицательный результат – это тоже результат.

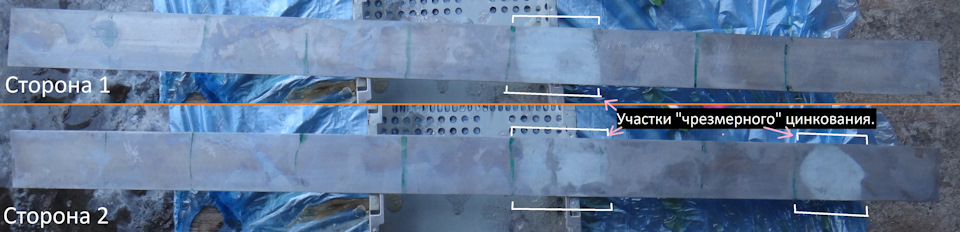

Итак, была мет.пластина, некоторые участки очищены разными средствами, с разной степенью очистки. Часть вообще не очищалась:

[Принцип гальванической оцинковки металла: берём источник постоянного тока, минус подключаем к очищенной до голого металла (и от ржавчины) стали. Плюс подключаем на цинковый электрод. Макаем электрод (обёрнутый в ткань) в раствор с большим содержанием ионов цинка и прикладываем к стальной поверхности. Под действием тока, цинк содержащийся в растворе «прилипает» к стали, образовывая тем самым защитное цинковое покрытие. А цинк с электрода переходит в раствор.]

Поэтому для гальванической оцинковки металла нужны всего три вещи:

1.) Электрод

2.) Раствор

3.) Источник питания

1.) Электрод представляет собой кусок металла, весь состоящий из цинка. (т.е. оцинкованная сталь – не подойдёт). Где найти цинк? Например, из цинка делают аноды на корпус для различной водной техники, но проще достать цинк из соляных батареек.

[Батарейки бывают разных типов, например, известные Duracell – это алкалиновые (цинка почти нет), а нам в качестве источника цинка нужны соляные батарейки — это самые дешёвые, китайские. У них корпус (стакан) состоит из цинка.]

Я купил у Китайцев батарейку размера D (R20) за 0,5$ (35р.), снял обёртку с надписями, вынул все внутренности, промыл и обезжирил. Оставшийся цинковый стакан сплющил, просверлил и припаял провод. Далее этот стакан завернуть в ткань и электрод готов:

Вообще можно переплавить в удобную форму несколько таких батареек, с помощью горелки из бытового газового баллончика (на youtube есть видео). Получится электрод для многоразового использования.

2.) Раствор для цинкования. Из интернета узнал, что в качестве такого раствора народ использует паяльную кислоту на основе хлорида цинка, которую можно купить в магазине радиодеталей. Либо можно сделать самому, растворив кусочки цинка в кислоте.

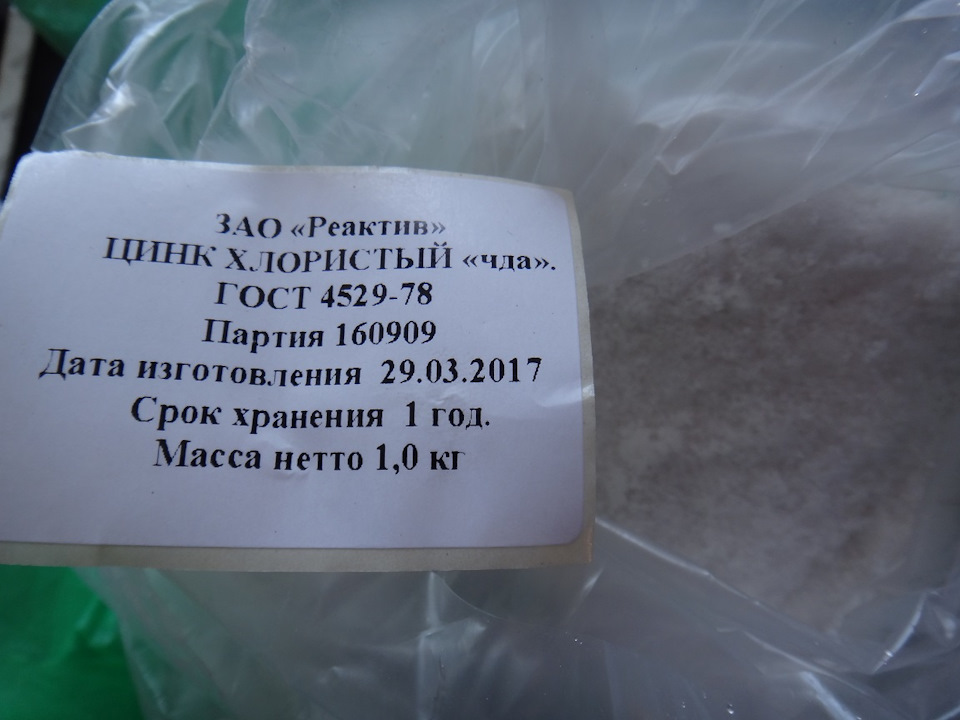

Я купил в магазине химических реагентов хлористый цинк в виде порошка, 7,5$ (450р.) за килограмм.

Растворял определённое количество в воде, пока она не стала мутной (при этом нагреваясь из-за хим. реакции). Пока перемешивал вилкой из нержавейки — она покрылась слоем цинка))). Далее в раствор добавил немного электролита АКБ (его состав 35% серной кислоты и 65% воды) для сопутствующего разъедания ржавчины так, чтобы в готовом растворе содержалось только 8% серной кислоты. Больше не стал т.к. цинк хорошо растворяется в воде, и очень плохо в кислоте.

Раствор готов:

3.) Источник питания. Использовал лабораторный БП из предыдущей части.

При этом руководствовался следующими «постулатами», которые насобирал в различных интернет-источниках и своими словами обобщил ниже:

[Чем меньше ток/напряжение тем лучше «частицы» цинка прилипают к поверхности, и тем медленнее идёт процесс. Поэтому первый слой цинка покрываем на маленьком токе, чтобы он хорошо прилепился. Далее можно увеличить ток, но при этом смотреть на цвет образуемого покрытия – оно должно быть светло серое. Если цинковое покрытие получается белое – значит тока/напряжения недостаточно. Если тёмно-серое – значит наоборот, ток слишком большой и покрытие получается рыхлое и ненадёжное.

При оцинковке необходимо водить электродом по поверхности не останавливаясь, не задерживаясь на одном месте ни на секунду. Иначе покрытие получается тёмным, а значит ненадёжным (см.выше).]

Также приведу цитату из этой ( www.drive2.ru/c/2812067/ ) статьи пользователя Levsha1988 :

Я поступал согласно этой рекомендации. Взял мет.пластину, обезжирил и приступил. Первый слой нанёс с током 0,4А, визуально это работало — пластина покрывалась цинком. Далее увеличил ток до 0,8А и продолжил.

В итоге я оцинковал всю пластину, со всех сторон в т.ч. и рёбра. При этом на одних участках пластины (согласно Части 1 этой статьи) оставалась ржавчина, на других нет. Это сделано специально.

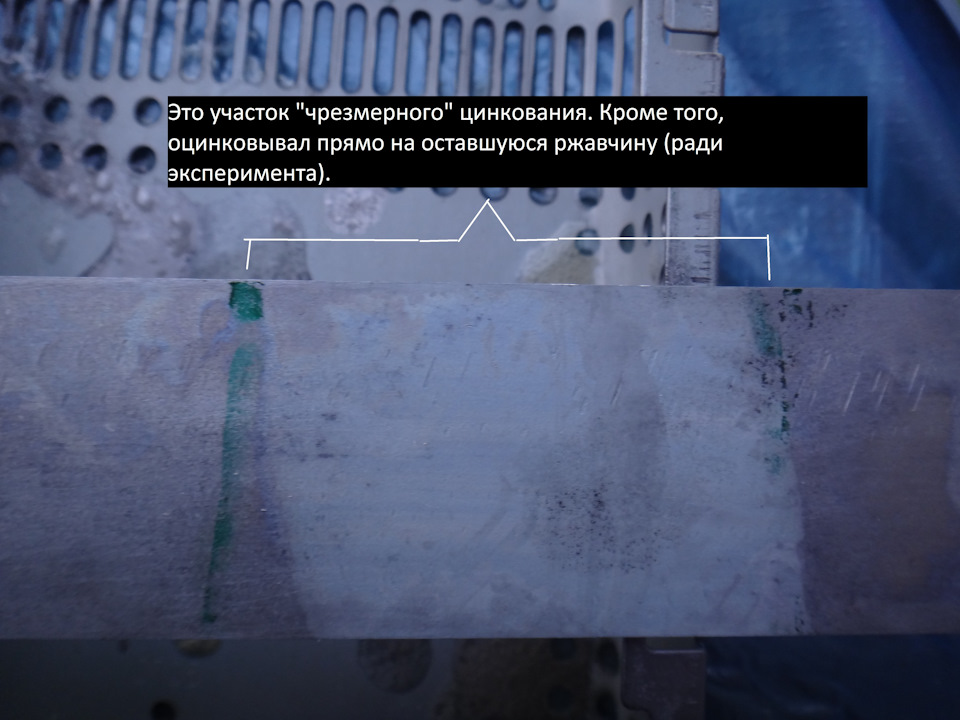

Далее, когда вся пластина была покрыта равномерным слоем цинка, я выбрал 3 участка, но которых ради эксперимента специально хотел нанести чрезмерно густое и рыхлое покрытие. На этих участках задержал электрод на несколько секунд (что делать нельзя) и нанёс дополнительные слои цинка. Эти участки получились белые (см. «постулаты» выше), но я на это не обратил внимание по какой-то непонятной причине.((( Это оказалось важно!

После смыл всё раствором соды, для нейтрализации серной кислоты, протёр тряпкой и выставил на улицу на 24 часа. По прошествии этого времени прошёл дождь, я подождал ещё через 24 часа, пришёл за пластиной и тут…

А произошло вот что:

Цинковое покрытие где (как думал) я «передержал» электрод и нанёс больше слоёв цинка оказалось «белое». Это значит что тока было недостаточно и такой слой, хоть и слишком тонкий и ненадёжный, всё же на 48 часов немного задержал появление ржавчины. А вся остальная пластина хоть и визуально покрылась цинком, но по факту этот мизерный слой ничего не дал.

Надо было увеличить ток, либо увеличить число проходов! А может и то, и другое.

—————

В ИТОГЕ по результатам своего неудачного опыта я понял следующую вещь:

Т.к. сопротивление электрическому току у разных материалов разное, нет универсальных конкретных значений силы тока А и напряжения V для любого случая оцинковки. Эти значения нужно подбирать самому по визуальному состоянию цвета цинкового покрытия. Например установить небольшое напряжение и задержать электрод на одном месте на 2-5 секунды. Если покрытие белое (как у меня) значит напряжения недостаточно. Если же за 2-5 секунды покрытие тёмно-серое(или чёрное) значит, либо напряжения слишком большое, либо оно нормальное — просто не нужно задерживаться на одном месте! В общем нужно дальше экспериментировать!

———————

ОБОРУДОВАНИЕ ДЛЯ ГАЛЬВАНИКИ

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ ДЛЯ ГАЛЬВАНИЧЕСКИХ ЛИНИЙ

БАРАБАНЫ ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ

Барабаны гальванические изготовлены на основе импортного материала из полипропилена без сварных швов, способны обрабатывать твердые и тяжелые изделия. Корпус барабана усилен полипропиленовыми стержнями и выложен трубками из углеродистой стали. Важные элементы корпуса защищены волокном, способным выдерживать высокие температуры и сопротивление. Медные панели Т-образной формы обеспечивают высокую проводимость, в то время как снаружи поверхность барабана покрыта материалом, способным противостоять кислым и щелочным средам.

Внутрення поверхность гальванического барабана имеет рельефную структуру ввиде небольших выпуклых четырёхугольных пирамид. Это препятствует прилипанию обрабатываемых изделий друг к другу и барабану а процессе цинкования, фосфатирования либо нанесения другого гальванического покрытия.

Диаметр отверстий в барабане спроектирован таким образом, чтобы идеально обеспечивать доступ воды и других веществ внутрь барабана и исключать возможность застревания изделий в его корпусе.

БАРАБАНЫ ГАЛЬВАНИЧЕСКИЕ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ПРОДОЛГОВАТОЙ ФОРМЫ

Барабаны гальванические для обработки изделий продолговатой формы специально разработаны для гальванического покрытия длинных винтов. Размер барабана по длине может быть отрегулирован согласно длине обрабатываемой продукции.

БАРАБАНЫ ГАЛЬВАНИЧЕСКИЕ ВОСЬМИГРАННЫЕ

БАРАБАНЫ ГАЛЬВАНИЧЕСКИЕ АКРИЛОВЫЕ

УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ И ДОЗИРОВАНИЯ РАСТВОРОВ

Автоматическая установка для приготовления и дозирования химических растворов применяется во всех видах аддитивной гальванической обработки.

Особенности установки

- Применяется в гальванических ваннах различного типа.

- Рабочее давление: макс. 10кг/см 2 .

- Допустимые параметры длины хода 0

100% без наличия функции регулирования.

ФИЛЬТРЫ ГАЛЬВАНИЧЕСКИЕ ДЛЯ ОЧИСТКИ ВОЗДУХА

Фильтры гальванические предназначены для санитарной очистки аспирационного воздуха вентиляционных выбросов от жидких и твердых аэрозольных частиц, образующихся в процессе нанесения гальванических покрытий при таких операциях как хромирование, анодирование в кислотах, электрохимическое обезжиривание, цинкование, травление нержавеющей стали в кислотах и других.

Технические характеристики фильтров

Расход воды, м 3 /час

Фильтр

Рабочая темп.

°C

Объём рабочей ванны, л

Интерфейс (Вход/Выход)

Мощность, кВт

Шерстяное волокно

Фильтрующая кассета

Шерстяное волокно/ Фильтрующая кассета

Шерстяное волокно/ Фильтрующая кассета

WCGL-1

WCGL-3

WCGL-6

WCGL-10

WCGL-15

WCGL-20

WCGL-25

WCGL-30

ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ КАРТРИДЖЕЙ И ФИЛЬТРОВ ОТ ЗАГРЯЗНЕНИЙ

Особенности оборудования

- Распылительные трубки и сопла специально разработаны для очистки картриджей и поверхности фильтров от загрязнений.

- Принцип работы распылительных трубок основан на очистке внутреннего корпуса фильтров без вмешательства обслуживающего персонала. Очистка осуществляется водой, загоняемой внутрь корпуса фильтра под высоким давлением. Оборудование для очистки картриджей и фильтров от загрязнений способно проводить очистку до 20 деталей за раз, что снижает стоимость рабочей силы.

- Дизайн оборудования для очистки картриджей и фильтров позволяет сократить расходы на производство и воду.

- Поверхность оборудования изготовлена из полипропелена, тем самым способна противостоять воздействию кислот, и имеет повышенный срок эксплуатации.

- Устройство удобно и просто в эксплуатации.

ДЕГИДРАТОРЫ АВТОМАТИЧЕСКИЕ

Применяются для всех видов сушки.

Особенности оборудования

- Принцип работы дегидратора основывается на применении центробежной силы и сушки горячим воздухом, что способствует быстрому удалению воды с поверхности изделий, делая его чистым и ярким.

- Несущая часть дегидратора состоит из литой стали и расположена на дне оборудования, обладает ударопрочными свойствами и обеспечивает стабильность целого блока, повышая срок эксплуатации устройства.

- Тормозная система, состоящая из преобразователя частоты и пневматического тормозного механизма, позволяет сэкономить время и повысить безопасность.

- Дегидратор открывается автоматически после завершения процесса сушки.

- Процесс сушки позволяет сохранить время и сократить затраты на производство.

- Управление скоростью с помощью механизма преобразования частоты позволяет достичь высоких показателей стабильности рабочего процесса.

- Дегидратор отличается высокой скоростью вращения и низким уровнем шумообразования.

- Дегидраторы полуавтоматического типа и с ручным управлением также доступны по требованию заказчика.

АВТОМАТИЧЕСКАЯ ПАНЕЛЬ УПРАВЛЕНИЯ

Особенности панели управления

Автоматическая панель управления автооператором гальванической линии выполнена на базе промышленного компьютера с системным программным обеспечением, имеет дисплей, с которого производится корректировка и ввод программ и параметров технологического процесса. Система позволяет управлять автооператором по различным программам, кроме того, доступны функции отчетности, защиты паролей доступа, настройки параметров процесса, функция сигнализации, контроль за переполнением оборудования, устройство расчёта и экономии воды, система управления пластинами теплообменника, детектор РН, контроль за подачей сырья и гальванической жидкости.

Автоматическая панель управления совместима с работой выпрямителя тока, который отвечает за постоянство величин силы тока и напряжения.

ГАЛЬВАНИЧЕСКИЙ ВЫПРЯМИТЕЛЬ (ТРАНСФОРМАТОР)

Особенности гальванического выпрямителя

Выпрямитель служит для преобразования переменного тока в постоянный, это главный элемент гальваники, благодаря которому происходит сам процесс покрытия; именно от его мощности (плотности тока) зависит скорость покрытия. При цинковании ионы, находящиеся в электролите и на анодах (к ним подключен «плюс» от выпрямителя) движутся в сторону «минуса», подсоединенного к покрываемым деталям. Основными элементами гальванического выпрямителя служат: трансформатор, диоды, катушки медные, сердечники и прочее.

Решающее значение имеет сопротивление раствора. Основным параметром при выборе выпрямителя служит площадь покрываемых деталей (что ограничено размером подвес или барабанов). Подаваемый на вход ток — двухфазный, 380 В либо 220 В (что более энергоемко); рабочее напряжение — 16 Вольт и более; на выходе получаем ток плавной регулировки. Также наши аппараты оснащены батареей компенсаторов реактивной мощности, что уменьшает энергопотребление в 2 раза; таким образом, срок окупаемостиаппарата около 3-х месяцев.

Выпрямители также могут применяться:

- на очистных сооружениях, для очистки сточных вод от тяжелых металлов при реагентном способе; либо нейтрализации стоков.

- для лабораторных исследований, моделирования процессов (Ячейка Хулла).

- для процессов кадмирования, хромирования, электрохимической обезжирки, меднения, никелирования и др. Аппараты дополняются модулем дросселя (соленоид) — это сводит к нулю импульсные колебания на выходе.

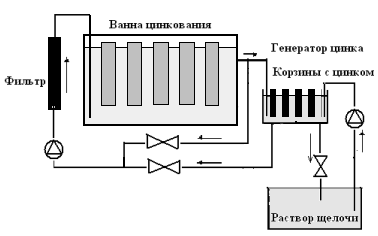

ГЕНЕРАТОРЫ ЦИНКА

Как известно, бесцианистые щелочные (цинкатные) электролиты цинкования содержат два основных компонента — щёлочь и цинк в соотношении примерно 10:1. При нанесении покрытий из таких электролитов с использованием растворимых цинковых анодов из-за большой разницы анодного (100%) и катодного (55-85%) выходов по току это соотношение достаточно быстро меняется и в электролите накапливается цинк в концентрации выше допустимой. Избыточному накоплению цинка способствует также и высокая его растворимость в щелочных растворах без тока. Поэтому при длительном простое (более 3-4 часов) растворимые аноды необходимо извлекать из ванны. Отрицательной стороной применения растворимых анодов является также их шламование. Для предотвращения этого явления и его отрицательных последствий (например, таких, как появление шероховатости осадков) применяют анодные чехлы и непрерывную прокачку электролита через 10-ти микронный фильтр.

Чтобы избежать этих проблем, вместо растворимых цинковых анодов применяют нерастворимые стальные. В этом случае концентрация цинка в электролите быстро убывает и возникает необходимость постоянной корректировки ванны по цинку. Источником цинка может служить заранее приготовленный насыщенный раствор цинката. Такой раствор, приготовленный из ZnO и NaOH, содержит 160 г/л металла и 530 г/л NaOH и, по мере необходимости, добавляется в ванну цинкования.

Другой, более предпочтительный способ, который широко используется в США — применение так называемого внешнего генератора цинка позволяет быстро и дозированно увеличивать концентрацию металла в ваннах щелочного цинкования. Такой генератор представляет собой вспомогательную «ванну-генератор» объёмом примерно 10-15% от основной ванны цинкования. Ванна-генератор заполняется цинковым электролитом, затем в неё помещается максимально возможное количество цинка, но не менее 5-8 дм2 на 1 л. раствора. Цинк в этой ванне растворяется химически (без тока). Важно подчеркнуть, что растворение цинка в виде нарубленных кусочков, цилиндрической или шарообразной формы), помещённого в корзины из низкоуглеродистой стали, например Ст3, происходит в 5-6 раз быстрее, чем листового катаного цинка.

Ванну генератор удобно устанавливать значительно выше гальванической ванны. В этом случае подача в гальваническую ванну обогащённого цинком раствора происходит самотёком. По мере уменьшения объёма концентрата в генераторе в него с помощью насоса подаётся порция электролита из гальванической ванны. Концентрацию NaOH в генераторе поддерживают на уровне 140-150 г/л. Генератор снабжён циркуляционным насосом — 4-5 объёмов/час, что позволяет значительно ускорить растворение цинка. Температура как концентрата в генераторе, так и раствора цинкования — комнатная. При соблюдении указанных условий концентрация цинка в генераторе за 24 часа достигает 55-60 г/л. Следует заметить, что в холодное время года, когда температура в цехе низкая, потребность в подогреве становится очевидной. В противном случае скорость растворения цинка падает столь значительно, что делает использование генератора неэффективным.

Как сказано выше, генератор используют в качестве быстрого источника цинка путем периодического добавления раствора, обогащённого цинком в гальваническую ванну. При большей ёмкости генератора (15-25% от основной ванны) возможно использовать генератор в режиме постоянного протока.

ПРОЧЕЕ ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ДЛЯ ГАЛЬВАНИКИ

ЗАРЯДНОЕ УСТРОЙСТВО

Сила тока отображается на дисплее в цифровой форме. Все значения и показатели сохраняются. Точность прибора составляет около 0.1%. Прибор автоматически измеряет силу подаваемого тока.

Химия плюс батарейка. Гоняем «жуков» и делаем гальваническую оцинковку по гаражной методике

Наш генеральный конструктор проекта «Sierra за 200» вдохновлен очередной темой — электрохимической очисткой металла от коррозии и гальваническим цинкованием в гаражных условиях. Он уже потренировался на своем автомобиле и теперь готов взяться за наш. Рискнем?

Следует признать, что эту зиму кузов нашей Sierra пережил не самым лучшим образом: задние арки, имевшие всего пару «жуков» по осени, весной «расцвели» в полную силу, и с этим надо что-то делать. Например, испытать разные способы устранения коррозии и дальнейшей защиты от нее.

А Саша как раз это и предлагает — с помощью нехитрого набора средств, которые доступны любому автолюбителю. Как сделать гальваническую оцинковку в домашних/гаражных условиях, можно узнать из многочисленных статей и роликов в интернете. Причем заметим, что при общем смысле в деталях такие способы разнятся.

Вот и подсмотренный Сашей вариант — со своей «изюминкой»: электрохимическая очистка металла от коррозии и гальваническое цинкование объединены в один процесс! Как это работает — и сработает ли?

Сначала Саша собирает электроцепь. К штатному аккумулятору автомобиля при помощи провода для «прикуривания» он подключает еще одну батарею. Последовательное подключение (от «плюса» базовой батареи к «минусу» резервной) даст в сумме 24 вольта — якобы эффективность «установки» будет выше.

Провод от «плюса» дополнительной батареи идет на лампочку, которая выступит в качестве предохранителя и убережет от бед, если в процессе работ цепь все-таки замкнет.

Ну а последнее звено — «электрод», он же источник цинка. В его роли выступит корпус обычной дешевой солевой батарейки, выполненный из цинка (в отличие от более дорогих «стальных» батареек он не магнитится).

Чтобы превратить батарейку в электрод, ее не надо разрезать и разбирать. Достаточно всего лишь удалить целлофановую оболочку и обернуть корпус проводом, а поверх — тряпкой или ватой.

Перед началом операции обрабатываемое место зачищается при помощи железной щетки. По-хорошему при проведении полноценных ремонтных работ эту область следовало бы более тщательно промыть и очистить от загрязнений, но для нашего опыта достаточно и такой грубой обработки.

Далее на наш «электрод» и на кузов наносится «Цинкарь». Это средство на основе очищенной ортофосфорной кислоты с добавлением соединений цинка и марганца используется как раз для устранения ржавчины и создания защитной пленки. Заметим, что в разных источниках использование ортофосфорной кислоты либо рекомендуется, либо, наоборот, строго запрещается…

Подносим «электрод» к кузову — начинается активная реакция, видимая даже невооруженным глазом! Кислота пузырится и шипит, идет легкий дымок — и прямо на глазах ржа исчезает! По старому опыту знаем, что сам по себе «Цинкарь» без электрического «усилителя» работает намного медленнее (процесс занимает 15-20 минут) и так глубоко без механического воздействия до ржи не достает. Здесь же очистка поверхности от окислов происходит в разы быстрее и заметно глубже.

При этом чистый металл мы наблюдаем совсем недолго: постепенно становится заметен несколько иной сероватый оттенок. Похоже, это уже тонкий слой цинка! В процессе электролиза частицы цинка с положительного электрода (корпуса батарейки) перешли на отрицательно запитанную поверхность — кузов автомобиля.

А взгляните-ка на лампочку! Она то тухнет, то ярко загорается, а в какой-то момент перегорает, спасая нас от короткого замыкания. Что же, она для этого и использовалась.

А вот корпуса батарейки хватит еще надолго: визуально он особо не изменился, разве что перестал блестеть.

Для сравнения: корпус точно такой же батарейки после куда более масштабных работ.

Оставлять на кузове кислоту нельзя, иначе со временем вреда от нее будет гораздо больше, чем пользы. Поэтому Саша делает из соды и воды раствор, который нейтрализует «Цинкарь», тщательно промывает им обработанную часть, после чего насухо ее протирает.

Было — стало, причем всего за несколько минут обработки (куда больше времени ушло на подготовку «инвентаря»). Действительно впечатляет! По-хорошему следовало бы тщательнее подготовить кузов к операции (предварительно промыть и более качественно очистить от грязи и поверхностной ржавчины), убедиться в том, что вся ржа на обработанном участке удалена, а затем покрыть грунтом и закрасить.

Возможно, в будущем мы проделаем эту операцию в комплексе, захватив все очаги коррозии, с последующей обработкой и покраской. А пока покатаемся так и посмотрим, как будет вести себя оголенный, но вроде как оцинкованный участок в том виде, как мы его оставили.

Иван КРИШКЕВИЧ

Фото автора

ABW.BY

Кузовные элементы уже ничем не спасти, даже самыми изощренными способами? Добро пожаловать в наш раздел объявлений о продаже запчастей!

Основные ошибки при самостоятельной оцинковке кузова автомобиля (1 фото)

При самостоятельном кузовном ремонте заботливый водитель предпочитает покрыть чем-нибудь голый металл перед покраской. И выбор, как правило, падает на «что-нибудь с цинком». Однако мло кто знает, что на рынке сегодня ничтожно мало специальных составов для настоящего цинкования. В магазинах автовладельцу чаще всего впаривают грунты с, якобы, цинком, и невероятными преобразователями ржавчины в цинк. Все это мало относится к настоящему цинкованию.

Итак, на вашем автомобиле появился расползающийся «жучок» ржавчины. В случае с подержанными авто — ситуация частая, особенно в районе порогов и колесных арок. Обычно эти места просто зачищают от рыхлой ржавчины, смачивают каким-нибудь преобразователем, наносят грунт и краску. Какое-то время все нормально, а потом ржа вылезает вновь. Как же так? Ведь при подготовке использовали преобразователь ржавчины в цинк! По крайней мере, что-то такое было написано на этикетке.

На самом деле все подобные препарата сделаны на основе ортофосфорной кислоты и максимум, что может подобный состав — фосфатировать поверхность, причем это будет пористое фосфатирование, которое в дальнейшем заржавеет. Получившаяся пленка не может использоваться как самостоятельная защита — только лишь под покраску. Соответственно, если краска некачественная, либо просто слезла — этот слой не защитит от коррозии.

На полках наших магазинов есть и реальные составы для самостоятельного цинкования, причем двух видов — для холодного цинкования (это процесс еще называют цинкирование) и для гальванического (в комплекте обычно идут и электролит, и анод), но стоят они на порядок дороже преобразователей. Холодное цинкование в расчет не берем, его изначально придумали для покрытия металлоконструкций, оно неустойчиво к органическим растворителям и механическим повреждениям. Нас интересует гальванической способ нанесения цинка, при этом все необходимое для этого процесса можно сделать дома. Итак, понадобится для того, чтобы оцинковать участок кузова?

Прежде чем приступить — следует помнить про соблюдение техники безопасности при работе с реактивами: использовать респираторную маска, резиновые перчатки, защитные очки, а все манипуляции проводить на открытом воздухе или в хорошо проветриваемом помещении.

Этап первый. Подготовка металла. Поверхность стали должна быть полностью зачищена от ржавчины и краски. Цинк на ржавчину не ложится, на краску — тем более. Используем наждачную бумагу или специальные насадки на дрель. Малогабаритную деталь проще всего прокипятить в 10-процентном (100 грамм кислоты на 900 мл воды) растворе лимонной кислоты до полного уничтожения ржавчины. Затем поверхность обезжирить.

Этап второй. Подготовка электролита и анода. Гальванический процесс цинкования таков. В растворе электролита (электролит служит проводником вещества) цинковый анод (то есть плюс) передает цинк на катод (то есть минус). В Сети бродит множество рецептов электролита. Самый простой — использовать соляную кислоту, в которой растворяют цинк.

Кислоту можно купить в магазине химических реактивов, либо в хозяйственном. Цинк — в том же магазине химреактивов, либо приобрести обычные солевые батарейки и извлечь из них корпус — он сделан из цинка. Цинк нужно растворять до тех пор, пока он не перестанет реагировать. При этом выделяется газ, так что все манипуляции, повторимся, нужно проводить на улице или в хорошо проветриваемом помещении.

Электролит посложнее делается таким образом — в 62 миллилитрах воды растворяем 12 граммов хлористого цинка, 23 грамма хлористого калия и 3 грамма борной кислоты. Если нужно больше электролита, ингредиенты нужно увеличивать пропорционально. Подобные реактивы проще всего взять в специальном магазине.

МЕДЛЕННО И ПЕЧАЛЬНО

Этап третий. У нас есть полностью подготовленная поверхность — очищенный и обезжиренный металл, анод в виде цинкового корпуса от батарейки, электролит. Обернем анод ватным диском, либо ватой, либо сложенной в несколько слоев марлей. Подключим анод к плюсу автомобильного аккумулятора через провод подходящей длины, а минус к кузову автомобиля. Обмакнем вату на аноде в электролит так, чтобы она пропиталась. Теперь медленными движениями начинаем водить по голому металлу. На нем должно появиться серое покрытие.

Если покрытие темное (а следовательно — хрупкое и пористое) — значит либо вы медленно водите анодом, либо слишком высокая плотность тока (в этом случае минус от аккумулятора отведите подальше), либо на вате подсох электролит. Равномерный серый налет не должен счищаться ногтем. Регулировать толщину покрытия придется на глаз. Таким образом можно нанести до 15—20 мкм покрытия. Скорость его разрушения примерно по 6 мкм в год при контакте с внешней средой.

В случае с деталью, ей нужно приготовить ванну (пластиковую или стеклянную) с электролитом. Процесс такой же — плюс на цинковый анод, минус на запчасть. Анод и запчасть следует поместить в электролит так, чтобы они не касались друг друга. Затем просто следите за осаждением цинка.

После того, как вы нанесли цинк, необходимо хорошо промыть место цинкования водой, чтобы убрать весь электролит. Не лишним будет перед покраской еще раз обезжирить поверхность. Таким образом детали или кузову можно продлить жизнь. Даже при разрушении внешнего слоя краски и грунта цинк не даст быстро заржаветь обработанному металлу.