Что такое магнитное сцепление

Электромагнитное сцепление

Электромагнитным называется сцепление, в котором сжатие ведущих и ведомых деталей осуществляется электромагнитными силами. Электромагнитные сцепления являются постоянно разомкнутыми.

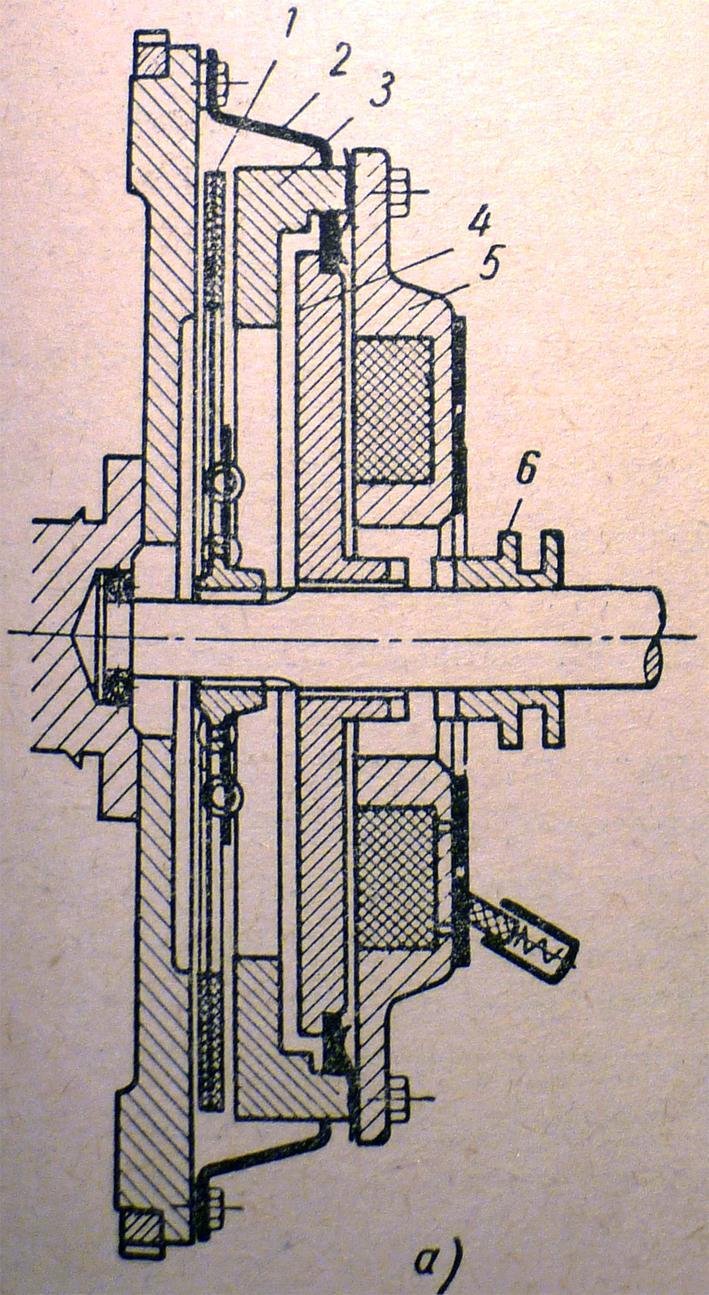

Схема электромагнитного фрикционного сцепления представлена на схеме 1. Нажимной диск 2 соединен пальцами с диском 4, в котором находится электромагнит 8. К электромагниту подводится ток от генератора через щетки 7 и контактные кольца 5. Якорь электромагнита закреплен на кожухе 1 сцепления, который связан с маховиком 11 двигателя.

Схема 1 – Электромагнитное фрикционное сцепление

1 – кожух; 2 – нажимной диск; 3 – якорь; 4 – диск; 5 – кольцо; 6 – муфта; 7 – щетки; 8 – электромагнит; 9 – пружина; 10 – ведомый диск; 11 – маховик

При малой частоте вращения коленчатого вала двигателя сцепление выключено пружинами 9. При увеличении частоты вращения коленчатого вала подводимый ток к электромагниту создает магнитное поле и электромагнит притягивается к якорю. Вместе с электромагнитом перемещается нажимной диск 2, который прижимает ведомый диск 10 к маховику 11 двигателя, и сцепление выключается.

При переключении передач сцепление выключается устройством, которое находится в рычаге переключения передач и прерывает поступление тока в электромагнит.

Муфта 6 предназначена для блокировки сцепления при пуске двигателя буксированием автомобиля.

Порошковое электромагнитное сцепление

Электромагнитное порошковое сцепление представлено на схеме 2. Ведущими деталями сцепления являются маховик 1 двигателя и магнитопроводы 2, прикрепленные к маховику болтами, ведомыми частями – диски 8 из немагнитного материала, приклепанные к ступице, установленной на шлицах первичного вала коробки передач.

Схема 2 – Устройство электромагнитного порошкового сцепления

1 – маховик; 2, 3, 6, 7 – магнитопроводы; 4 – обмотка; 5 – вывод; 8 – диск; 9 – картер;

К дискам прикреплены два магнитопровода 6 и 7. В картер 9 сцепления запрессован магнитопровод 3 с обмоткой возбуждения 4, один конец которой соединен с массой автомобиля, а другой – с выводом 5. Магнитопроводы 2, 6 и 7 разделены зазорами, которые заполнены ферромагнитным порошком (жидким или из коррозионностойкой стали), обладающими высокими магнитными свойствами.

Принцип работы

При отсутствии тока в обмотках возбуждения сцепление выключено, так как между его ведущими и ведомыми деталями отсутствует силовая связь.

При подведении тока к обмотке возбуждения создается магнитное поле. Под его действием частицы ферромагнитного порошка притягиваются друг к другу и одновременно к магнитопроводам 2, 6 и 7. В результате между ведущими и ведомыми деталями сцепления создается силовая связь, которая зависит от силы тока, поступающего в обмотку возбуждения.

При малой силе тока в обмотке возбуждения сцепление пробуксовывает, что необходимо при трогании автомобиля с места. При увеличении силы тока в обмотке возбуждения буксование сцепления уменьшается до полной блокировки ведущих и ведомых деталей, и сцепление включается.

Особенности

Электромагнитные сцепления относятся к сцеплениям с автоматическим управлением, у которых педаль сцепления на автомобиле обычно отсутствует. Такие автомобили называются автомобилями с двухпедальным управлением. Автоматическое управление сцеплением может быть обеспечено применением вакуумного, пневматического, гидравлического, электрического или комбинированного приводов.

Электромагнитные сцепления

Электромагнитные сцепления с автоматизированным управлением

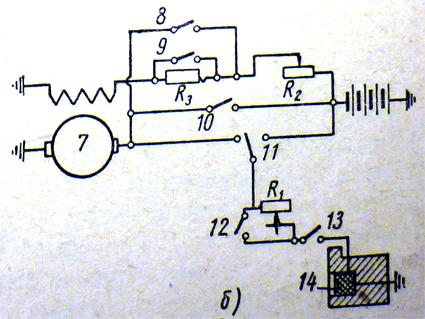

Электромагнитные сцепления позволяют автоматизировать управление сцеплением. На рисунке, в качестве примера приведена схема электромагнитного сцепления.

Электрическая схема управления электромагнитного сцепления.

Нажимной диск 3 жестко связан с сердечником электромагнита 5. Якорь электромагнита 4 жестко соединен с кожухом 2 сцепления. При возбуждении обмотки сердечник 5 электромагнита притягивается к якорю 4 и зажимает ведомый диск 1 сцепления между маховиком и нажимным диском. При размыкании тока сердечник оттягивается от якоря пластинчатыми пружинами. Сила, с которой ведомый диск зажимается между маховиком и нажимным диском, зависит от силы тока в обмотке электромагнита. В момент трогания автомобиля с места на первой передаче или на заднем ходу переключатель 8 (б), установленный на рычаге переключения коробки передач, выключается.

Независимое питание обмотки возбуждения генератора 7 обеспечивается от аккумуляторной батареи. В процессе трогания автомобиля с места число оборотов двигателя, а следовательно, и генератора, постепенно увеличивается; соответственно возрастает сила тока, вырабатываемого генератором и поступающего в обмотки электромагнита сцепления 14, а значит и сила, зажимающая ведомый диск сцепления. Автомобиль плавно трогается с места.

Быстрота нарастания тока, а, следовательно, и плавность трогания с места зависят от величины сопротивлений R2 и Rз. Первое из них регулируется при наладке механизма, а второе может включаться или выключаться переключателем 9 водителем в зависимости от эксплуатационных условий трогания с места. При переключении передач на ходу автомобиля переключатель 8 включается, и ток от аккумуляторной батареи проходит не только через обмотку возбуждения генератора 7, но и через обмотку его якоря. При этом ток, поступающий в обмотки электромагнита сцепления 14, нарастает интенсивнее, и сцепление включается более резко.

В случае неисправности генератора с помощью переключателя 11 можно перейти на питание электромагнита сцепления 14 от аккумуляторной батареи. При больших углах открытия дроссельной заслонки контакты 12 замыкаются, сопротивление R1 выключается и сила, сжимающая ведомый диск, увеличивается. Сцепление выключается при автоматическом размыкании контактов 13 в соответствующих положениях рычага переключения коробки передач.

Контакты 10 управляются от реле обратного тока и обеспечивают возможности зарядки аккумуляторной батареи, когда напряжение генератора достигает достаточной величины. Одновременно генератор переходит на режим самовозбуждения.

При включении храповой муфты 6 (а) можно в случае разрядки аккумуляторной батареи пускать двигатель буксировкой автомобиля.

С износом фрикционных накладок ведомого диска сцепления увеличивается воздушный зазор между якорем и сердечником электромагнита, а следовательно, увеличиваются и потери в магнитопроводе. Для нормальной работы сцепления необходимо регулировать электрические сопротивления в соответствии с износом накладок.

Мощность потребляемого электромагнитным сцеплением тока составляет 25—40 Вт. Ток даже при относительно малых числах оборотов идет от генератора и аккумуляторная батарея не разряжается. Расчет электромагнитных сцеплений приводится в специальной литературе.

Регулировка электромагнитного сцепления

Регулировка сцепления применяется главным образом для того, чтобы в эксплуатации иметь возможность поддерживать зазор в установленных пределах. Для этого обычно регулируют длину тяг привода от педали с проверкой зазора по свободному ходу педали.

В сцеплениях с центральной пружиной часто предусматривают, кроме того, регулировку силы нажатия пружины по размеру А с установлением этого размера регулировочными прокладками 5.

При сборке сцепления регулируют одновременность нажатия на все рычажки при соприкосновении с муфтой.

Центробежное и электромагнитное сцепление.

Во всех рассмотренных ранее сцеплениях сила сжатия ведущих и ведомых деталей постоянна, так как создается усилием пружин. Она не зависит от передаваемого через сцепление крутящего момента. Поэтому при выключении сцепления всегда приходится преодолевать одно и то же усилие пружин, независимо от значения крутящего момента, которое обусловлено условиями движения автомобиля. Это значительно усложняет работу водителя.

Снижение затрат физических усилий при выключении сцепления достигается применением полуцентробежных и центробежных сцеплений.

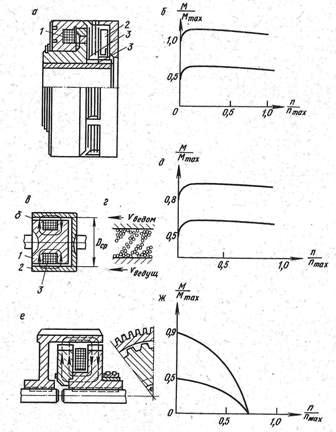

Полуцентробежным называется фрикционное сцепление, в котором сжатие ведущих и ведомых деталей осуществляется совместно пружинами и центробежными грузиками. В полуцентробежном сцеплении (рисунок 2.13) применяются более слабые (по сравнению с обычным сцеплением) нажимные периферийные пружины 2 и центробежные грузики 1, выполненные как единое целое с рычагами выключения сцепления. Усилие сжатия от центробежных грузиков зависит от скорости их вращения, т.е. от частоты вращения коленчатого вала двигателя. Чем больше частота вращения коленчатого вала, тем больше центробежные силы, действующие на грузики, и тем больше усилие, создаваемое грузиками, и наоборот. Поэтому при трогании автомобиля с места для удержания педали сцепления в выключенном состоянии, когда частота вращения коленчатого вала низкая, требуется небольшое усилие. Но при переключении передач, особенно при высоких скоростях движения автомобиля, к педали сцепления необходимо прикладывать значительное усилие для преодоления суммарной силы сжатия пружин и центробежных грузиков. Кроме того, при движении автомобиля в тяжелых дорожных условиях с небольшой скоростью сцепление может пробуксовывать, что приводит к снижению его долговечности. В связи с этим полуцентробежные сцепления на современных автомобилях применяются очень редко.

Центробежным называется фрикционное сцепление, в котором сжатие ведущих и ведомых деталей осуществляется центробежными грузиками.

Центробежное сцепление является разомкнутым. Оно выключено при неработающем двигателе и выключается автоматически при малой частоте вращения коленчатого вала. При выключенном сцеплении реактивный диск 2 (рисунок 2.13) находится на некотором расстоянии от нажимного диска 7. Положение реактивного диска обусловлено рычагами 5, концы которых упираются в выжимной подшипник муфты 6 выключения, а муфта фиксируется упором 7. Нажимной диск подтягивается к реактивному диску отжимными пружинами 8. Это обеспечивает необходимый зазор между нажимным диском 7, ведомым диском 10 и маховиком 11 двигателя.

При увеличении частоты вращения коленчатого вала двигателя центробежные грузики 9 под действием центробежных сил расходятся. Грузики упираются хвостовиками в нажимной 1 и реактивный 2 диски, перемещают нажимной диск к маховику, создавая при этом давление на ведомый диск 10. При небольшой деформации пружин 4, что происходит даже при незначительном увеличении частоты вращения коленчатого вала, рычаги 5 выключения поворачиваются на своих опорах и между концами рычагов 5 и выжимным подшипником муфты 6 выключения образуется необходимый зазор.

При торможении автомобиля до полной остановки сцепление автоматически выключается и исключает остановку двигателя. При переключении передач сцепление выключается с помощью педали. Торможение автомобиля двигателем при малых скоростях движения (на спуске, при движении накатом) возможно только при перемещении упора 7, для чего имеется специальный привод с места водителя. В этом случае сцепление включается нажимными пружинами 4, установленными между реактивным диском 2 и кожухом 3, и сцепление становится постоянно замкнутым.

Центробежное сцепление обеспечивает плавность включения при трогании автомобиля с места и автоматическое выключение при снижении частоты вращения коленчатого вала до минимального значения, препятствуя остановке двигателя. Однако сцепление может пробуксовывать при малых скоростях движения автомобиля в тяжелых дорожных условиях.

| а |

| в |

| б |

Рисунок 2.13 – Конструкция полуцетробежного и центробежного сцепления

а – полуцентробежное сцепление; б — схема; в — конструкция; 1 — нажимной диск; 2— реактивный диск; 3 — кожух; 4, 8 — пружины; 5 — рычаг; 6 — муфта; 7 — упор; 9 — грузики; 10 — ведомый диск; 11 —маховик.

Электромагнитные сцепления.Электромагнитным называется сцепление, в котором сжатие ведущих и ведомых деталей осуществляется электромагнитными силами. Электромагнитные сцепления являются постоянно разомкнутыми.

Схема электромагнитного фрикционного сцепления представлена на рисунке 2.14. Нажимной диск 2 соединен пальцами с диском 4, в котором находится электромагнит 8. К электромагниту подводится ток от генератора через щетки 7 и контактные кольца 5. Якорь 3 электромагнита закреплен на кожухе 1 сцепления, который связан с маховиком // двигателя.

При малой частоте вращения коленчатого вала двигателя сцепление выключено пружинами 9. При увеличении частоты вращения коленчатого вала ток, подводимый к электромагниту, создает магнитное поле, и электромагнит притягивается к якорю. Вместе с электромагнитом перемещается нажимной диск 2, который прижимает ведомый диск 10 к маховику 11 двигателя, и сцепление включается.

При переключении передач сцепление выключается контактным устройством, которое находится в рычаге переключения передач и прерывает поступление тока в электромагнит.

Муфта 6 предназначена для блокировки сцепления при пуске двигателя буксированием автомобиля.

Рисунок 2.14 – Схема электромагнитного порошкового (а) и фрикционного (б) сцепления; а: А, Б, В — зазоры; 1 — ведущая часть; 2 — неподвижный корпус; 3 — обмотка возбуждения; 4 — ведомая часть

б: 1— кожух; 2 — нажимной диск; 3 — якорь; 4 — диск; 5 — кольцо; 6 — муфта; 7— щетки; 8 — электромагнит; 9 — пружина; 10 — ведомый диск; 11 — маховик

Электромагнитное порошковое сцепление получило некоторое распространение на автомобилях малого класса. Ведущим элементом сцепления является маховик с закрепленными на нем магнитопроводами с обмотками возбуждения. Ведомый диск закреплен на ведущем вале коробки передач. Между магнитопроводами и ведомым диском имеется воздушный зазор, в который вводится специальный фрикционный порошок, обладающий высокими магнитными свойствами. При отсутствии тока в обмотках возбуждения между ведущими и ведомыми элементами сцепления силовой связи нет — сцепление выключено. Если к обмоткам возбуждения подводится электрический ток, то за счет образования магнитного поля, частицы порошка выстраиваются по силовым линиям магнитного поля, и создается силовое взаимодействие между ведущими и ведомыми элементами сцепления. Силовая связь зависит от силы тока, поступающего в обмотку возбуждения. Основное достоинство такой конструкции заключается в том, что управление сцеплением можно перенести с педали сцепления на ручной, кнопочный вариант управления, что актуально для водителей с ограниченными физическими возможностями.

Электромагнитные сцепления относятся к сцеплениям с автоматическим управлением, у которых педаль сцепления на автомобиле обычно отсутствует. Автоматическое управление сцеплением может быть обеспечено применением вакуумного, пневматического, гидравлического, электрического или комбинированного приводов.

Электромагнитное порошковое сцепление

В автомобилях малого класса может применяться так называемое «порошковое» сцепление. Принцип работы подобных устройств основан на том, что наполнитель, состоящий из гранул ферромагнитного порошка, под воздействием магнитного поля меняет свою вязкость. Вместо сухого порошка, состоящего из отдельных гранул, может применяться другой наполнитель – магнитореологическая жидкость (MRF). Она состоит из микрочастиц, изготовленных из магнитного сплава, и жидкой основы. При наличии магнитного поля частицы выстраиваются в прочные цепочки, и вязкость смеси многократно возрастает.

На рисунке 7, приведенном ниже, цифрой «1» обозначен маховик ДВС, цифрой «2» – ведомый диск, соединенный с валом МКПП. Зазор «Б» остается пустым, тогда как зазор «А» заполняют магнитным порошком. Постоянное магнитное поле создается при помощи соленоида «3», величину тока через который можно регулировать. Когда сила тока минимальна, трение между маховиком и ведомым диском почти отсутствует. Ситуация меняется, как только через соленоид начинают пропускать ток, что вызывает появление магнитного поля в зазоре «A».

Рисунок 7 — Электромагнитное порошковое сцепление

2 — Ведомый диск;

А – Зазор, заполненный магнитным порошком;

Электромагнитное сцепление, схема которого была рассмотрена, применяется в автомашинах малых классов. Как легко догадаться, на питание соленоида расходуется дополнительная энергия. Значительная ее часть идет на нагрев провода. Увеличивать сечение меди можно только до определенных пределов, а недорогих сверхпроводящих материалов еще не создано. Вот почему в паре с мощными двигателями узел рассмотренного типа не применяется.

Недостатки порошкового сцепления

Заменить узел механического сцепления электромагнитным блоком теоретически можно всегда. Что и было сделано в автомобилях ЗАЗ-968, предназначенных для инвалидов. Но оказалось, что ферромагнитныйпорошок очень редко выдерживает 30 000 километров пробега, как положено согласно теории. В автомобилях ЗАЗ-968М, появившихся позднее, электромагнитное сцепление уже не использовалось. Вместо этого было решено устанавливать электромагнитный привод стандартного механического сцепления.

3.7. Устройство и принцип работы гидротрансформатора

Рисунок 8 — Устройство гидротрансформатора

Гидротрансформатор представляет собой закрытую камеру тороидальной формы, внутри которой вплотную друг к другу соосно размещены насосное, реакторное и турбинное лопастные колеса. Внутренний объем гидротрансформатора заполнен циркулирующей по кругу, от одного колеса к другому, жидкостью для автоматических трансмиссий. Насосное колесо выполнено в корпусе гидротрансформатора и жестко соединено с коленчатым валом, т.е. вращается с оборотами двигателя. Турбинное колесо жестко связано с первичным валом автоматической коробки передач.

Между ними находится реакторное колесо, или статор. Реактор установлен на муфте свободного хода, которая позволяет ему вращаться только в одном направлении. Лопасти реактора имеют особую геометрию, благодаря которой поток жидкости, возвращаемый с турбинного колеса на насосное, изменяет свое направление, тем самым увеличивая крутящий момент на насосном колесе. Этим различаются гидротрансформатор и гидромуфта. В последней реактор отсутствует, и соответственно крутящий момент не увеличивается.

Рисунок 9 — Гидротрансформатор — принцип работы

Принцип работы гидротрансформатора основан на передаче крутящего момента от двигателя к трансмиссии посредством рециркулирующего потока жидкости, без жесткой связи.

Ведущее насосное колесо, соединенное с вращающимся коленчатым валом двигателя, создает поток жидкости, который попадает на лопасти расположенного напротив турбинного колеса. Под воздействием жидкости оно приходит в движение и передает крутящий момент на первичный вал трансмиссии.

С повышением оборотов двигателя увеличивается скорость вращения насосного колеса, что приводит к нарастанию силы потока жидкости, увлекающей за собой турбинное колесо. Кроме того, жидкость, возвращаясь через лопасти реактора, получает дополнительное ускорение.

Поток жидкости трансформируется в зависимости от скорости вращения насосного колеса. В момент выравнивания скоростей турбинного и насосного колес реактор препятствует свободной циркуляции жидкости и начинает вращаться благодаря установленной муфте свободного хода. Все три колеса вращаются вместе, и система начинает работать в режиме гидромуфты, не увеличивая крутящий момент. При увеличении нагрузки на выходном валу скорость турбинного колеса замедляется относительно насосного, реактор блокируется и снова начинает трансформировать поток жидкости.

1. Плавность движения и троганья с места

2. Снижение вибраций и нагрузок на трансмиссию от неравномерности работы двигателя

3. Возможность увеличения крутящего момента двигателя

4. Отсутствие необходимости обслуживания (замены элементов и т.д.)

1. Низкий КПД (по причине отсутствия гидравлических потерь и жесткой связи с двигателем)

2. Плохая динамика автомобиля, связанная с затратами мощности и времени на раскручивание потока жидкости

3. Высокая стоимость

Режим блокировки

Рисунок 10 — Устройство гидротрансформатора с блокировкой

Для того, чтобы справиться с основными недостатками гидротраснформатора (низкий КПД и плохая динамика автомобиля), был разработан механизм блокировки. Принцип его работы схож с классическим сцеплением. Механизм состоит из блокировочной плиты, которая связана с турбинным колесом (а следовательно, с первичным валом КПП) через пружины демпфера крутильных колебаний. Плита на своей поверхности имеет фрикционную накладку. По команде блока управления трансмиссией, плита прижимается накладкой к внутренней поверхности корпуса гидротрансформатора при помощи давления жидкости. Крутящий момент начинает передаваться напрямую от двигателя к коробке передач без участия жидкости. Таким образом достигается снижение потерь и более высокий КПД. Блокировка может быть включена на любой передаче.

Блокировка гидротрансформатора может также быть неполной и работать в так называемом «режиме проскальзывания». Блокировочная плита не полностью прижимается к рабочей поверхности, тем самым обеспечивается частичное проскальзывание фрикционной накладки. Крутящий момент предается одновременно через блокировочную плиту и циркулирующую жидкость. Благодаря применению данного режима у автомобиля значительно повышаются динамические качества, но при этом сохраняется плавность движения. Электроника обеспечивает включение муфты блокировки как можно раньше при разгоне, а выключение – максимально позже при понижении скорости.

Однако режим регулируемого проскальзывания имеет существенный недостаток, связанный с истиранием поверхностей фрикционов, которые к тому же подвергаются сильнейшим температурным воздействиям. Продукты износа попадают в масло, ухудшая его рабочие свойства. Режим проскальзывания позволяет сделать гидротрансформатор максимально эффективным, но при этом существенно сокращает срок его службы.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Неодимовый магнит – суперсильный и суперполезный

Неодимовые магниты – самый мощный на сегодняшний день магнитный материал нового поколения, который нашел широкое применение во многих отраслях науки и техники, а также в быту. Каждый из нас сегодня может столкнуться с ними в повседневной жизни, будь-то покупка держателей на холодильник, наушников, металлоискателя или же компьютерного жесткого диска, в котором они также используются.

Неодим – активный и достаточно твердый редкоземельный металл, который в соединении с железом и бором приобретает невероятно высокую способность к намагничиванию. Из этого сплава NdFeB, впервые полученного в 1982 году, и изготавливают неодимовые магниты различных форм и размеров. Сильные маленькие магнитики, скорее всего, прямо сейчас находятся возле вас, например, в вашем компьютере или смартфоне.

На что способны неодимовые магниты?

Их главное преимущество перед ферритовыми и другими постоянными магнитами, известными человеку, заключается в высокой эффективности создаваемого магнитного поля, которая выше чем у аналогов примерно в 10 раз. При этом процесс их размагничивания происходит очень медленно – всего на 5% каждые 100 лет, соответственно и срок их службы практически неограничен, то есть они являются «постоянными» в прямом смысле этого слова.

Благодаря мощной силе сцепления с металлами неодимовые магниты могут удерживать предметы, которые в 50 и даже в 100 раз превышают их собственный вес. Например, чтобы отцепить магнитный кубик со стороной 5 мм от металлоизделия потребуется приложить усилие в 1 кг. Крошечные дисковые или прямоугольные магнитики можно использовать в качестве магнитных держателей для предметов, отказавшись от привычных способов крепления, таких как привинчивание или приклеивание.

Вы знали? Магнит диск диаметром 8 мм и толщиной 5 мм весит всего 2 грамма и при этом создает усилие более 1,7 килограмма!

Сила сцепления магнита на отрыв и сдвиг

Неодимовый магнит в качестве вешалки

Сила сцепления – важная характеристика неодимового магнита, на которую следует обращать внимание при его выборе. Важно подбирать изделие с определенным запасом по мощности. Существует два вида силы сцепления: на отрыв и на сдвиг. Какая из двух характеристик важнее, зависит от задач, которые магнит выполняет.

- Сила сцепления на отрыв – это усилие, которое необходимо приложить, чтобы оторвать магнитный материал от поверхности. В характеристиках изделия указана его сила притяжения в идеальных условиях, при которых он полностью прилегает к гладкому ровному стальному листу толщиной не менее 20 мм и отрывается от него под прямым углом. Поскольку на практике условия далеки от идеальных, то и удерживающая сила в реале будет ниже заявленной.

- Сила сцепления на сдвиг применима, когда магнит перемещается вдоль поверхности изделия. Этот параметр составляет примерно 15-50% от силы на отрыв. Если нагрузка выше заявленной характеристики, то предмет будет съезжать по вертикальной поверхности. Например, магнит прямоугольник 20х10х4 мм выдерживает нагрузку на отрыв 4 кг, но при использовании на сдвиг его предельная нагрузка будет равняться 1,8 кг. Для многих применений сила на сдвиг является основной характеристикой неодимового магнита.

Сцепная сила зависит от многих факторов. Например, на шероховатой поверхности она несколько ниже, чем на гладкой и ровной поверхности. Чем тоньше металл, на который крепится магнит, тем слабее он будет держаться. Предметы не всегда полностью прилегают к магнитной поверхности, и чем больше площадь их соприкосновения, тем сильнее притяжение.

Но есть и другие факторы, про которые не стоит забывать. Например, не все металлы и сплавы магнитятся одинаково. Если изделие окрашено, имеет полимерное покрытие или ржавчину, то сила сцепления тоже несколько снизится. Также необходимо обращать внимание на класс сплава неодима. Чем больше его порядковый номер, тем выше магнитная энергия. Например, N45 > N38.

Таким образом, сила сцепления магнита зависит от следующих основных факторов:

- размера изделия;

- класса магнитного сплава;

- способа крепления – на отрыв или на сдвиг;

- толщины и шероховатости металлического основания;

- площади прилегания контактных поверхностей;

- наличия лакокрасочных покрытий и ржавчины.

Чтобы было легче разъединить два магнита, прилагайте усилие не на отрыв, а на сдвиг.

Что такое класс неодимового магнита?

Озадачены тем, что означают буквы и цифры в маркировке магнита? – Буква «N» – это марка сплава, а стоящая за ней цифра обозначает класс – максимальную магнитную силу в мегаГаусс-Эрстедах (1 мегаГаусс-Эрстед ≈ 0,8 кгс). В продаже, как правило, встречаются изделия из материала от N35 до N52. Наиболее популярные классы N38 и N45. Более высокие классы следует использовать там, где требуется очень сильное сцепление, а доступное место для магнита ограничено. В противном случае выгоднее использовать два магнитных держателя N38 вместо одного N52.

Таблица. Сплавы и их магнитные свойства.

| Марка / Класс | Остаточная магнитная индукция, мТл (кГс) | Коэрцитивная сила, кА/м (КЭ) | Магнитная энергия, кДж/м3 (МГсЭ) |

| N35 | 1170-1220 (11,7-12,2) | ≥955 (≥12) | 263-287 (33-36) |

| N38 | 1220-1250 (12,2-12,5) | ≥955 (≥12) | 287-310 (36-39) |

| N40 | 1250-1280 (12.5-12.8) | ≥955 (≥12) | 302-326 (38-41) |

| N42 | 1280-1320 (12,8-13,2) | ≥955 (≥12) | 318-342 (40-43) |

| N45 | 1320-1380 (13,2-13,8) | ≥876 (≥12) | 342-366 (43-46) |

| N50 | 1400-1450 (14.0-14.5) | ≥876 (≥11) | 382-406 (48-51) |

| N52 | 1430-1480 (14,3-14,8) | ≥876 (≥11) | 398-422 (50-53) |

Влияние температуры на магнитные свойства

Магниты из неодима «любят» холод, причем их эффективность не ослабевает даже при -130°С. В характеристиках продукта производители обязательно указывают максимальную температуру эксплуатации. Это та температура, при превышении которой магнитный материал начинает терять свой магнетизм, временно или навсегда.

Все марки N (Normal) обычно работают при температуре до +80°С и теряют, как правило, 0,11% энергии при превышении температуры на 1°С. Небольшие потери будут восстановлены при охлаждении, но частые циклы нагрева и охлаждения приведут к ухудшению магнитных характеристик. Кроме того, быстрый переход от холода к теплу может привести к поломке или растрескиванию магнита.

Коррозионная стойкость неодима

Неодимовые магниты содержат железо, а это значит, что они подвержены коррозии. Даже элементарная влага из воздуха способна привести со временем к появлению ржавчины, ослаблению мощности, разрушению. В нормальных сухих условиях они не ржавеют и сохраняют свой магнетизм в течение долгого времени. Обычно их поставляют в никелированном исполнении, но встречаются и другие виды защитных покрытий, включая цинк, медь, золото, резину, тефлон.

Где можно применять неодимовые магниты?

С момента создания они уверенно несут пальму первенства самых мощных и устойчивых к размагничиванию магнитов. Без них многие последние научные разработки в области моторостроения, медицины и электроники были бы невозможны. Они также полезны для дома, офисной работы, хобби, моделирования и изготовления ювелирных украшений.

Примеры использования в быту – полезные идеи

- Для фиксации табличек, вывесок, крючков, полочек, фотографий, художественных работ, других интерьерных элементов.

- В качестве держателей москитных сеток, шурупов на различных инструментах, сувениров или записок на холодильник.

- Для организации хранения инструмента в мастерской, ключей, ножей, разных мелочей.

- Для сбора мелких металлоизделий в труднодоступных местах, уборки металлического мусора.

- Очистка моторного и трансмиссионного масел.

- Обследование стен на наличие внутри метизов.

- В качестве фиксаторов дверей шкафов, лючков, крышек шкатулок.

- Изготовление приспособлений для мытья окон с внешней стороны.

- Мелкие магнитики используют при изготовлении открыток и папок ручной работы, ювелирных украшений, застежек на сумки.

- При проведении экспериментов и фокусов.

- Крепежными магнитами можно закрепить фонарь в нужном положении, предметы на кузове автомобиля, укрывающий технику брезентовый чехол, скатерть на уличном столе.

- Изготовление магнитных подхватов для штор.

- В рукоделии, моделировании и творчестве для скрепления деталей.

Закрепить магниты на неметаллических материалах можно разными способами – приклеить к основе, вшить в ткань или кожу, можно воспользоваться изолентой или скотчем. Для приклеивания подойдет любой термопластичный или эпоксидный клей типа “Момент”.

Меры безопасности при работе с сильными магнитами

Неправильное обращение с мощными магнитами может привести к травмам и повреждениям, опасным для жизни. При притягивании друг к другу они движутся с большим ускорением и могут защемить пальцы или сделать вмятину на легко повреждаемой поверхности. Неодимовые изделия очень хрупкие, а при ударах, падении от них откалываются острые осколки. Никогда не пытайтесь расколоть, разрезать или просверлить их. Продукты сверления могут легко воспламениться. Магниты влияют на работу некоторых приборов, магнитных носителей, кардиостимуляторов. Не кладите их рядом с кредитными картами, телефонами, электронными устройствами, механическими часами, ЭЛТ-мониторами, телевизорами, дискетами, кассетами.

Держите их в недоступном для детей месте (!).

Где купить неодимовый магнит?

Неодимовые магниты различных форм, размеров и удерживающей силы предлагает компания «Крепком», центральный магазин-склад которой расположен в Санкт-Петербурге. Для ознакомления с ассортиментом и подробными техническими характеристиками магнитных изделий из неодима предлагаем перейти по ссылке.

Виды и форма неодимовых магнитов

Виды магнитов, доступные для заказа через сайт:

- диски;

- кольца;

- прямоугольники;

- квадраты;

- прутки (цилиндры);

- диски и пластины с зенкованным отверстием под шуруп.

Неодимовый диск – универсальная форма магнитного крепежа, который обладает силой сцепления до 55 кг, применяется в качестве держателя или фиксатора. Его разновидность – диск с отверстием под саморез используется, когда необходимо зафиксировать магнитный держатель на деревянной, пластиковой или бетонной поверхности (стене, шкафу, панели) для последующего хранения ключей или других железных мелочей.

Магниты в форме кольца (шайбы) нашли применение в сувенирной, рекламной продукции, изделиях с магнитными замками и фиксаторами. Их можно привязать к веревке и использовать для очистки жидкостей и сыпучих продуктов, поиска метизов в воде. Магниты прутки (стержни) и прямоугольники широко применяются для создания бытовых магнитных креплений, дверных защелок, а также в моделизме, рекламе, электронике.

Большая часть потребителей покупает неодимовые магниты в Китае, так как именно эта страна является лидером по добыче и производству неодима. Сегодня нет необходимости заказывать их на AliExpress и долго ждать доставку. Компания «Крепком» оптом поставляет эту продукцию в Россию, а цена на неодимовые магниты не выше, чем на китайском сайте. Маленькие дисковые магнитики диаметром от 3 до 10 мм можно приобрести по цене от 5 до 20 рублей. Средние модели диаметром 20-30 мм обойдутся не дороже 100 рублей. Стоимость самых мощных и больших магнитов не превышает 2000 рублей.

Видеообзор магнитов:

Электромагнитные муфты

Электромагнитная муфта по принципу действия напоминает асинхронный двигатель, в то же время отличаясь от него тем, что магнитный поток в ней создастся не трехфазной системой, а возбуждаемыми постоянным током вращающимися полюсами.

Электромагнитная муфта по принципу действия напоминает асинхронный двигатель, в то же время отличаясь от него тем, что магнитный поток в ней создастся не трехфазной системой, а возбуждаемыми постоянным током вращающимися полюсами.

Электромагнитные муфты применяют для замыкания и размыкания кинематических цепей без прекращения вращения, например в коробках скоростей и передач, а также для пуска, реверсирования и торможения приводов станков. Применение муфт позволяет разделить пуск двигателей и механизмов, уменьшить время пускового тока, устранить удары как в электродвигателях, так и в механических передачах, обеспечить плавность разгона, устранить перегрузки, проскальзывания и др. Резкое уменьшение пусковых потерь в двигателях снимает ограничение по допустимому числу включений, что очень важно при цикличной работе двигателя.

Электромагнитная муфта является индивидуальным регулятором скорости и представляет собой электрическую машину, служащую для передачи вращающего момента от ведущего вала к ведомому при помощи электромагнитного поля, и состоит из двух основных вращаюших частей: якоря (в большинстве случаев представляет собой массивное тело) и индуктора с обмоткой возбуждения. Якорь и индуктор механически жестко не связаны между собой. Как правило, якорь соединяется с приводным двигателем, а индуктор — с рабочей машиной.

При вращении приводным двигателем ведущего вала муфты в случае отсутствия тока в обмотке возбуждения индуктор, а вместе с ним и ведомый вал остаются неподвижными. При подаче постоянного тока в обмотку возбуждения в магнитной цепи муфты (индуктор — воздушный зазор-якорь) возникает магнитный поток. При вращении якоря относительно индуктора в первом наводится ЭДС и возникает ток, взаимодействие которою с магнитным полем воздушного зазора обусловливает появление электромагнитного вращающего момента.

Электромагнитные индукционные муфты можно подразделить по следующим признакам:

по принципу вращающего момента (на асинхронные и синхронные);

по характеру распределения магнитной индукции в воздушном зазоре;

по конструкции якоря (с массивным якорем и с якорем, имеющим обмотку типа беличьей клетки);

по способу подачи питания в обмотку возбуждения; по способу охлаждения.

Наибольшее распространение получили муфты панцирного и индукторного типа благодаря простоте конструкции. Такие муфты состоят в основном из зубчатого индуктора с обмоткой возбуждения, насаженного на один вал с токопроводящими контактными кольцами, и гладкого цилиндрического массивного ферромагнитного якоря, соединенного с другим валом муфты.

Устройство, принцип действия и характеристики электромагнитных муфт.

Электромагнитные муфты, применяемые для автоматического управления, разделяются на муфты сухого и вязкого трения и муфты скольжения.

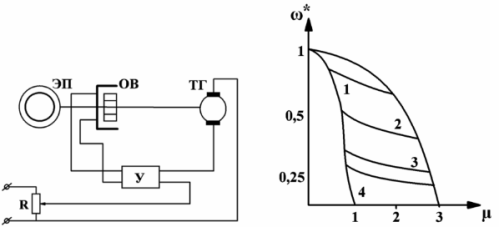

Муфта сухого трения производит передачу мощности с одного вала на другой через диски трения 3. Диски имеют возможность перемещаться по шлицам оси вала и ведомой полумуфты. При подаче тока в обмотку 1 якорь 2 сжимает диски, между которыми возникает сила трения. Относительные механические характеристики муфты приведены на рис 1, б.

Муфты вязкого трения имеют постоянный зазор δ между ведущей 1 и ведомой 2 полумуфтами. В зазоре с помощью обмотки 3 создаётся магнитное поле, которое воздействует на заполнитель (ферритовое железо с тальком или графитом) и образует элементарные цепочки магнитов. При этом заполнитель как бы схватывает ведомую и ведущую полумуфты. При выключении тока магнитное поле пропадает, цепочки разрушаются и полумуфты проскальзывают относительно друг друга. Относительная механическая характеристика муфты приведена на рис. 1, д. Эти электромагнитные муфты позволяют плавно регулировать скорость вращения при больших нагрузках на выходном валу.

Электромагнитные муфты: а — схема муфты сухого трения, б — механическая характеристика муфты трения, в — схема муфты вязкого трения, г — схема схватывания ферритового наполнителя, д — механическая характеристика муфты вязкого трения, е — схема муфты скольжения, ж — механическая характеристика муфты скольжения.

Муфта скольжения состоит из двух зубовидных полумуфт (см. рис. 1, е) и катушки. При подаче тока в катушку образуется замкнутое магнитное поле. При вращении муфты проскальзывают одна относительно другой, в результате чего образуется переменный магнитный поток, это и является причиной возникновения э. д. с. и токов. Взаимодействие образовавшихся магнитных потоков приводит во вращение ведомую полумуфту.

Характеристика фрикционной полумуфты приведена на рис. 1, ж. Основное назначение таких муфт — создавать наиболее благоприятные условия пуска, а также сглаживать динамические нагрузки при работе двигателя.

Электромагнитные муфты скольжения имеют ряд недостатков: низкий коэффициент полезного действия при малых скоростях, малый передаваемый момент, низкая надежность при резком изменении нагрузки и значительная инертность.

На рисунке ниже приведена принципиальная схема управления муфтой скольжения при наличии обратной связи по скорости с помощью тахогенратора, связанного с выходным валом электропривода. Сигнал с тахогенератора сравнивается с задающим сигналом, и разность этих сигналов подается на усилитель У, с выхода которого питается обмотка возбуждения муфты ОВ.

П ринципиальная схема управления муфты скольжения и искусственные механические характеристики при автоматическом регулировании

Эти характеристики располагаются между кривыми 5 и 6, которые соответствуют практически минимальному и номинальному значениям токов возбуждения муфты. Однако увеличение диапазона регулирования частоты вращения привода связано со значительными потерями в муфте скольжения, которые в основном складываются из потерь в якоре и в обмотке возбуждения. Причем потери якоря, особенно с увеличением скольжения, значительно преобладают над другими потерями и составляют 96 — 97 % максимальной мощности, передаваемой муфтой. При постоянном моменте нагрузки частота вращения ведущего вала муфты постоянна, т. е. n = const, ω = const.

У электромагнитных порошковых муфт соединение между ведущей и ведомой частями осуществляется за счет повышения вязкости смесей, заполняющих зазор между поверхностями сцепления муфт при увеличении магнитного потока в этом зазоре. Главным компонентом таких смесей являются ферромагнитные порошки, например карбонильное железо. Для устранения механического разрушения частиц железа из-за сил трения или их слипания добавляют специальные наполнители — жидкими (синтетические жидкости, индустриальные масло или сыпучими (оксиды цинка или магния, кварцевый порошок). Такие муфты обладают высокой скоростью срабатывания, однако эксплуатационная надежность их является недостаточной для широкого применения в станкостроении.

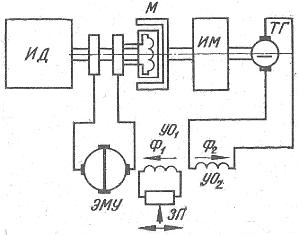

Рассмотрим одну из схем плавного регулирования скорости вращения исполнительным двигателем ИД, работающего через муфту скольжения М на исполнительный механизм ИМ.

Схема включения муфты скольжения для регулирования скорости вращения исполнительного механизма

При изменении нагрузки на валу исполнительного механизма выходное напряжение тахогенератора ТГ также будет изменяться, в результате чего разность магнитных потоков Ф1 и Ф2 электромашинного усилителя будет увеличиваться или уменьшаться, изменяя тем самым напряжение на выходе ЭМУ и величину силы тока в обмотке муфты.

Электромагнитные муфты ЭТМ

Электромагнитные муфты трения ЭТМ (сухие и масляные) позволяют производить пуск, торможение и реверсирование за время до 0,2 с, а также осуществлять десятки включений в течение 1 с. Управление муфтами и их питание осуществляется постоянным током напряжением 110, 36 и 24 В. Мощность управления составляет не более 1 % мощности, передаваемой муфтой. По конструкции муфты бывают одно- и многодисковые, нереверсивные и реверсивные.

Электромагнитные муфты трения ЭТМ (сухие и масляные) позволяют производить пуск, торможение и реверсирование за время до 0,2 с, а также осуществлять десятки включений в течение 1 с. Управление муфтами и их питание осуществляется постоянным током напряжением 110, 36 и 24 В. Мощность управления составляет не более 1 % мощности, передаваемой муфтой. По конструкции муфты бывают одно- и многодисковые, нереверсивные и реверсивные.

Электромагнитные муфты серии ЭТМ с магнитопроводящими дисками выполняют контактного исполнения (ЭТМ2), бесконтактные (ЭТМ4) и тормозные (ЭТМ6). Муфты с контактным токоироводом отличаются невысокой надежностью из-за наличия скользящего контакта, поэтому в наиболее качественных приводах используют электромагнитные муфты с неподвижным токопроводом. Они имеют дополнительные воздушные зазоры.

Муфты бесконтактного исполнения отличаются наличием составного магнитопровода, образуемого корпусом и катушкодержателем, которые разделены так называемыми балластными зазорами. Катушкодержатель смонтирован неподвижно, при этом исключаются элементы контактного токопровода. За счет зазора снижается теплопередачи от фрикционных дисков к катушке, что повышает надежность муфты в тяжелых режимах работы.

В качестве ведущих целесообразно использовать муфты исполнения ЭТМ4, если это допустимо по условиям встройки, а в качестве тормозных — муфты исполнения ЭТМ6.

Муфты ЭТМ4 надежно работают при высокой частоте вращения и частых включениях. Эти муфты менее чувствительны к загрязнению масла, чем ЭТМ2, наличие у которых твердых частиц в масле может вызвать абразивный износ щеток, поэтому муфты ЭТМ2 могут применяться, если указанные ограничения отсутствуют и монтаж муфт ЭТМ4 по условиям конструкции узла затруднителен.

В качестве тормозных необходимо применять муфты исполнения ЭТМ6. Муфты ЭТМ2 и ЭТМ4 не следует применять для торможения по «обращенной» схеме, т. е. при вращающейся муфте и неподвижно закрепленном поводке. Для выбора муфт необходимо оценить: статический (передаваемый) момент, динамический момент, время переходного процесса в приводе, средние потери, единичную энергию и остаточный момент покоя.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети: