Что такое кпд трансмиссии автомобиля

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ПОЛЕЗНОГО ДЕЙСТВИЯ (КПД) ТРАНСМИССИИ

1.6 ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ПОЛЕЗНОГО ДЕЙСТВИЯ (КПД) ТРАНСМИССИИ

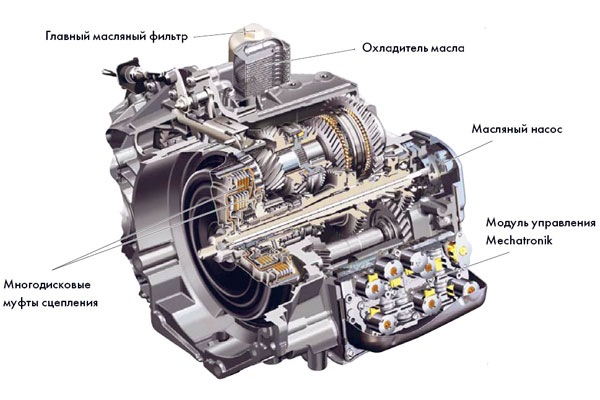

Механический КПД трансмиссии учитывает потери на трение, взбалтывание масла и т.п. Он зависит от числа пар зубчатых передач, находящихся в зацеплении, типа шестерен и способа их соединения между собой, от типа промежуточных соединений и муфт сцепления, вязкости и уровня заливаемого масла и других факторов. Часть потерь зависит от значения передаваемых моментов, а другая часть потерь зависит в основном от скорости вращения деталей и почти не зависит от нагрузочного режима.

Для тракторов с колесной формулой 4К2 определяем КПД ветвей трансмиссии, соединяющих маховик с задними  ведущими колесами. Распределение мощности по ведущим мостам зависит от распределения массы трактора по мостам, схемы трансмиссии, почвенного фона, действия на трактор со стороны с.-х. машины, сил и моментов, величины

ведущими колесами. Распределение мощности по ведущим мостам зависит от распределения массы трактора по мостам, схемы трансмиссии, почвенного фона, действия на трактор со стороны с.-х. машины, сил и моментов, величины  и других факторов.

и других факторов.

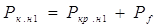

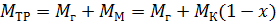

Механический КПД ветвей трансмиссии, соединяющих маховик с задними  ведущими колесами представим как

ведущими колесами представим как

где hхол и hн — КПД, учитывающие потери соответственно холостого хода и при работе под нагрузкой;

hц и hк — КПД, соответственно цилиндрической и конической пар шестерен (hц=0,985. 0,99 и hк=0,975. 0,98);

m и n — соответственно число пар цилиндрических и конических шестерен, находящихся в зацеплении на данной передаче

x — коэффициент, учитывающий потери холостого хода в трансмиссии (x=0,03. 0,05).

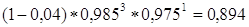

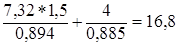

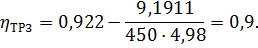

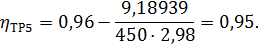

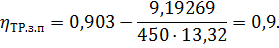

Находим КПД трансмиссии для первой и второй передач

hтр1(1-2) =

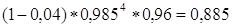

Механический КПД привода ВОМ hвом рассчитываем в соответствии с формулой (12), при этом значение x выбираем по меньшим пределам. Расчет проводится для зависимого привода ВОМ, так как такой привод планируем использовать для технологического модуля.

где hпл -КПД планетарного механизма (hпл =0,96).

hвом(1-2) =

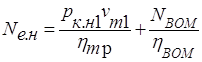

1.7 ОПРЕДЕЛЕНИЕ НОМИНАЛЬНОЙ ЭКСПЛУАТАЦИОННОЙ МОЩНОСТИ ДВИГАТЕЛЯ ТРАКТОРА

Эксплуатационную мощность двигателя Nен, для обеспечения заданных тягово-приводных и скоростных показателей трактора подсчитываем по формуле:

=

=  кВт (14)

кВт (14)

где Pк.н.1 — номинальная касательная сила тяги на 1 основной передаче, кН.

Nвом — мощность, необходимая для привода рабочих машин от вала отбора мощности на расчетном тяговом режиме, кВт.

Номинальную касательную силу тяги на 1-ой передаче определяем по формуле:  =

=  8,198 кН (15)

8,198 кН (15)

где Pf — сила сопротивления качению.

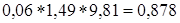

Она определяется по формуле:

=

= кН (16)

кН (16)

здесь G — вес трактора.

2 ТЕПЛОВОЙ РАСЧЕТ ДВИГАТЕЛЯ

2.1 ЗАДАЧИ РАСЧЕТА И ИСХОДНЫЕ ДАННЫЕ

В задачи теплового расчета двигателя, прежде всего, входит определение параметров состояния рабочего тела в характерных точках рабочего цикла двигателя и определение энергетических и экономических показателей цикла и двигателя, на основании которых рассчитываем также основные размеры двигателя (диаметр цилиндра и ход поршня). Основными исходными данными для расчета являются: номинальная эффективная мощность и соответствующая ей частота вращения коленчатого вала двигателя; степень сжатия; тип камеры сгорания; коэффициент избытка воздуха; вид топлива; расчетные параметры окружающей среды (давление и температура) и ряд других.

Тепловой расчет двигателя выполняем по исходным данным в соответствии с индивидуальным заданием на курсовую работу.

В задании на курсовую работу приводится часть необходимых для теплового расчета исходных данных, остальными задаемся, ориентируясь на прототип двигателя.

Тепловой расчет выполняем на ПЭВМ по программе, составленной на кафедре тракторов и автомобилей.

Среди исходных данных задаемся коэффициентом избытка воздуха a, подогревом заряда на впуске DT степенью повышения давления lp.

Для номинального режима эти значения принимаем в пределах:

a = 1,3. 1,65 — для дизельных двигателей с неразделенной камерой сгорания;

DT = 10. 30 К — для дизелей без наддува;

lp= 1,6. 2,5 — для дизелей с неразделенной камерой сгорания.

На величину степени повышения давления влияет режим впрыска топлива, форма камеры сгорания и способ смесеобразования.

При выборе lp учитываем, что увеличение lp приводит к уменьшению степени предварительного расширения r. Для большинства дизелей r = 1,2. 1,7 (большие значения характерны для раздельных камер сгорания).

Ниже приводятся обозначения величин с указанием их размерности, которые приняты в расчетных формулах. Эти обозначения приводятся, в основном, в том порядке, в каком они встречаются по алгоритму расчета.

Автомат или вариатор: что лучше и надежнее?

Содержание:

Автоматические трансмиссии на автомобилях зачастую называют одним общепринятым наименованием «автомат», однако по принципу действия и конструкции они могут кардинально отличаться друг от друга.

На сегодняшний день существует множество видов автоматических трансмиссий, однако на легковых автомобилях чаще всего применяют коробки передач трех типов: классические гидромеханические автоматические трансмиссии, роботизированные коробки передач, а также бесступенчатые вариаторы, которые часто обозначают аббревиатурой CVT.

Конструктивно все они отличаются и имеют как свои преимущества, так и недостатки. Однако раньше всех широкое распространение получили классические автоматы, которые уже больше 70 лет применяются на легковых машинах.

Следом широко начали устанавливать роботизированные трансмиссии, которые долгое время вызывали скепсис у автовладельцев из-за не очень надежной конструкции. Впрочем, с годами они модернизировались, и кризис недоверия к роботизированным коробкам передач был успешно пройден.

А сейчас все большее распространение на современных машинах начали получать бесступенчатые вариаторы, которые идут по пути, уже когда-то пройденному «роботами». Так что давайте разбираться, что собой представляет вариатор, как он работает, какие у него минусы и плюсы, а также насколько он надежнее и лучше в сравнении с классическим автоматом.

Что такое вариатор и как он работает?

Вариатор — это вид автоматической коробки передач, который передает крутящий момент от двигателя к колесам и способен плавно менять передаточное отношение в некотором диапазоне регулирования. Изменение передаточного отношения может производиться автоматически, по заданной программе или вручную. В автомобилестроении такой тип трансмиссии также обозначают аббревиатурой CVT (Continuously Variable Transmission).

Удивительно, но изобрели вариатор даже гораздо раньше, чем обычные «автоматы», но применяли его все же не на автомобилях. Патент на вариатор был выдан еще в конце XIX века и сначала он использовался для изменения скорости вращения валов на станках.

А первый автомобиль с таким типом трансмиссии появился лишь в 1950-х. Вариатор впервые начал устанавливаться серийно на автомобили марки DAF, которая в те годы производила не только грузовики, но и легковушки. Потом их начали устанавливать на некоторые модели Volvo, а конце 1990-х и начале 2000-х вариатор c фирменном наименованием Tiptronic использовался на младших седанах Audi. Но по-настоящему широкое распространение вариаторы получили лишь сейчас.

Вариаторы бывают нескольких типов: клиноременные со шкивами переменного диаметра, цепные, тороидальные. Первый тип — самый распространенный. Так что рассмотрим, как он устроен и работает.

Автомобиль, оборудованный такой трансмиссией, на первый взгляд ничем не отличается от машин с обычным автоматом — педалей всего две, и рычаг переключения режимов трансмиссии с положениями P, R, N, D, схожий с машинами с традиционной АКП. Но работает вариатор совершенно по-другому, а именно в нем нет фиксированных передач. Изменения передаточного отношения происходит не «переключениями», а плавно и незаметно, благодаря ремню или цепи, который в разных положениях вращается по специальным коническим шкивам.

В зависимости от диаметра шкивов в месте вращения ремня или цепи меняется и передаточное отношение и изменяется скорость вращения и крутящий момент выходного вала, который дальше передает тягу на приводы и колеса. Поэтому при работе вариатора нет толчков при трогании с места, и тем более нет никаких «переключений передач».

2.2.4 Механический кпд трансмиссии

Коэффициент полезного действия трансмиссии характеризует потери мощности при передаче ей механизмами трансмиссии и равен произведению коэффициентов полезного действия её механизмов. Наибольшие потери мощности имеют место в коробках передач, раздаточных коробках, главных передачах, редукторах. Потери мощности в отдельных механизмах, и трансмиссии в целом, могут быть найдены экспериментально на специальных испытательных стендах или путем испытания автомобиля. Исследованиями установлены некоторые общие закономерности изменения КПД трансмиссий в зависимости от типа агрегата и режима его работы. Это позволяет давать приближенную оценку КПД трансмиссии проектируемого автомобиля. Для проектных расчетов рекомендуются следующие значения КПД отдельных механизмов, [7]:

коробки передач — кпп = 0,96…0,98;

раздаточной коробки — рк= 0,93. 0,97;

колесной передачи — кп= 0,96…0,98;

карданного шарнира — кш = 0,995;

главной передачи — гл= 0,93. 0,97.

При работе двигателя АТС по внешней характеристике КПД его механической трансмиссии возможно принять равным, [14]:

для легковых АТС, тр = 0,92;

для грузовых двухосных АТС с одинарной главной передачей тр = 0,9;

для грузовых двухосных АТС с двойной главной передачей тр = 0,88;

для грузовых трехосных АТС с двумя ведущими осями тр = 0,84;

для автобусов двухосных тр = 0,88. 0,90;

для автобусов трехосных тр = 0,84;

для полноприводных легковых АТС тр = 0,86.

для полноприводных грузовых АТС и автобусов тр = 0,80;

2.2.5 Размеры и форма

Размерные параметры (Приложение Д) рассчитываемого АТС принимаются:

— близкими к параметрам существующих однотипных АТС (прототипов),

— согласно имеющихся ограничений (Приложение Е), установленных нормативными документами [11, 12, 15].

Принятые основные размерные параметры необходимо указать на схематическом рисунке АТС, аналогично одному из приведенных в Приложении Д.

Внешняя форма АТС на схематическом рисунке должна быть наиболее рациональна и приемлема с аэродинамической точки зрения. Влияние рациональности и совершенства формы АТС на тягово-скоростные качества АТС и топливно-экономическую характеристику определяются величинами коэффициента лобового сопротивления Сх и площади поперечного сечения F. Сx и F определяют лобовое сопротивление – основную составляющую сопротивления воздуха при движении АТС, [7].

Лобовое сопротивление в основном определяет затраты мощности двигателя на высоких скоростях движения, а следовательно, и расход топлива. Сила лобового сопротивления определяется из выражения:

, (7)

, (7)

где Сх — коэффициент лобового сопротивления (коэффициент обтекаемости), безразмерная величина;

ρ — плотность воздуха, на уровне моря, согласно ГОСТ 4401-81, = 1,225 кг/м 3 ;

V — скорость относительного движения воздуха и АТС, м/с;

Fв — лобовая площадь, площадь Миделя (площадь наибольшего поперечного сечения АТС), м 2 .

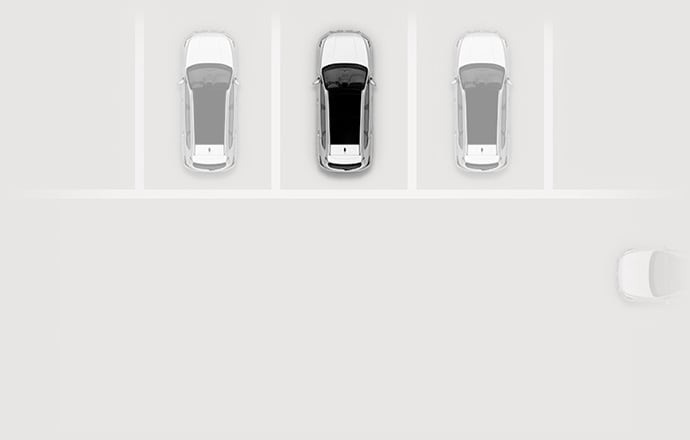

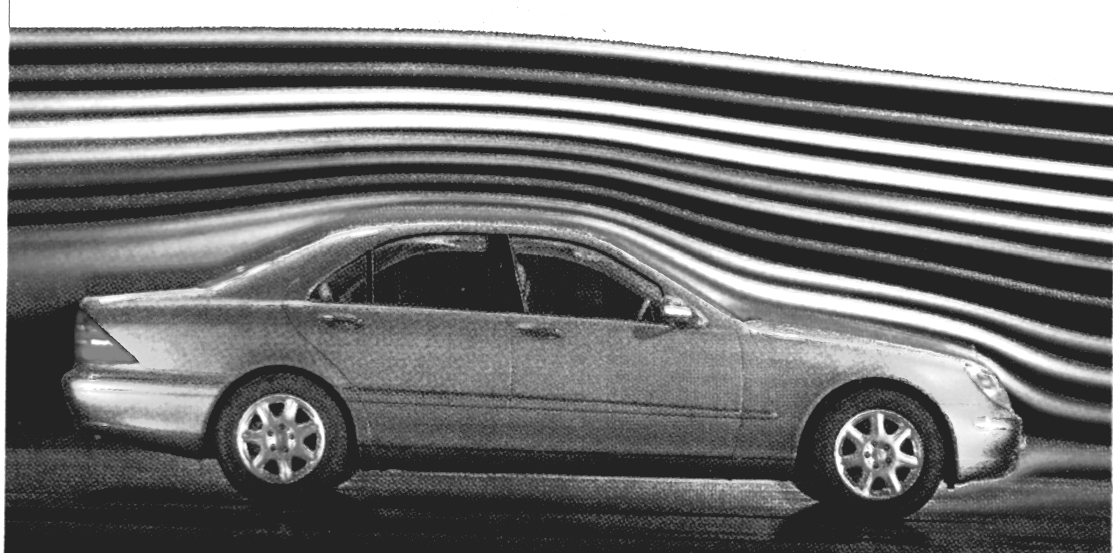

Лобовое сопротивление 5 вызывается тем, что при движении АТС впереди его появляется зона повышенного давления воздуха, а сзади — зона разряжения (рис.11). За счет различия давлений воздуха впереди и сзади АТС и создается сила лобового сопротивления. При этом она будет тем больше, чем большая энергия необходима для перемещения воздуха, а последняя зависит от характера вихреобразования. Поэтому, чем больше при движении автомобиля образуется вихрей воздуха, тем больше сила лобового сопротивления. Поскольку вихреобразование в воздухе зависит от формы движущегося в нем тела, лобовое сопротивление называют сопротивлением формы.

Р  исунок 11 Направления воздушных потоков, обтекающих легковой автомобиль при движении

исунок 11 Направления воздушных потоков, обтекающих легковой автомобиль при движении

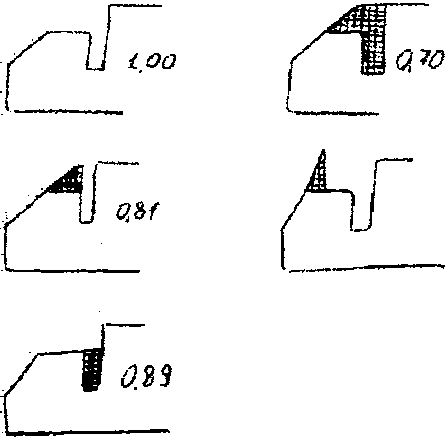

Сопротивление формы обусловлено в основном фронтальным движением воздуха. На рисунке 12 показана зависимость (в условных единицах) лобового сопротивления от конфигурации кузова простейшей формы.

Рисунок 12 Влияние формы кузова на лобовое сопротивление

Из схемы видно, что при удлиненной передней части сопротивление воздуха уменьшается на 60%, в то время, как при удлиненной задней — только на 15%.

Накопленные материалы исследований аэродинамики легковых автомобилей позволяют дать определенные рекомендации по наиболее рациональной и приемлемой, с аэродинамической точки зрения, форме кузова.

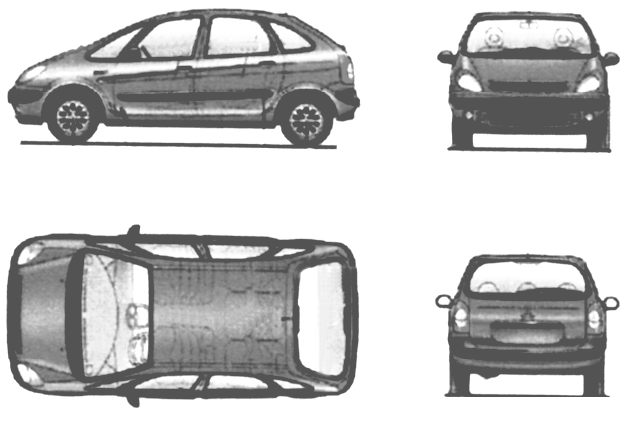

Для легковых автомобилей с жестким закрытым кузовом передняя часть в плане должна иметь скругленные углы. Передняя часть средней высоты на виде сбоку имеет скругленную форму и понижается в направлении вперед. Ветровое стекло в плане скругленное. Крыша в плане несколько сужающаяся вперед и назад от средней стойки и имеет постоянную ширину. Должны быть обеспечены плавные переходы от крыши к заднему скату. Пол кузова цельный с отсутствием выступающих механизмов. Примерная схема кузова показана на рисунке 13.

Установка на автомобиль различных выступающих деталей, небольшое изменение его формы приводят к возникновению добавочных сопротивлений, изменяющих Сх АТС. Например, при открытых окнах Сх увеличивается приблизительно на 5%, на столько же увеличивают сопротивление воздуха открытые фары, [8]. Установка небольших противотуманных фар может вызвать дополнительное сопротивление Сх = 0,04, антенны — Сх = 0,02, наружного зеркала — Сх = 0,01, [7]. Для уменьшения Сх на кузове АТС устанавливают небольшие пластины, препятствующие срыву воздушной среды и понижающие Сх на 5…15 %.

Р  исунок 13 Рациональная аэродинамическая форма кузова легкового автомобиля

исунок 13 Рациональная аэродинамическая форма кузова легкового автомобиля

Обычно коэффициенты лобового сопротивления определяют путем продувки автомобиля или его модели в аэродинамических трубах. При выполнении проектировочного тягового расчета АТС Сх принимают исходя из данных о коэффициенте лобового сопротивления кузова автомобилей-аналогов с ориентировкой на дальнейшее совершенствование форм этих кузовов. Сх современных легковых и гоночных АТС приведены ниже:

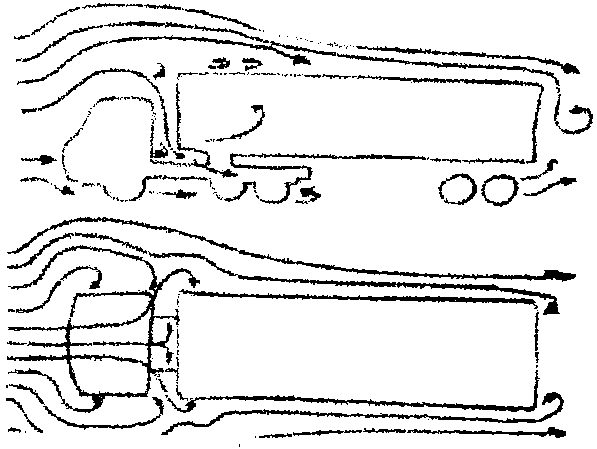

Для грузовых автомобилей коэффициент лобового сопротивления обычно выше, чем у легковых. Обусловлено это худшей аэродинамической формой грузовых автомобилей. Зазор между кабиной и платформой, а также выступающие части платформы создают дополнительные источники вихреобразования. На рисунке 14 показан характер обтекания воздухом автопоезда.

Р  исунок 14 Направление воздушных потоков, обтекающих автопоезд при движении

исунок 14 Направление воздушных потоков, обтекающих автопоезд при движении

Наибольшие коэффициенты лобового сопротивления характерны для автомобилей, перевозящих контейнеры, автомобилей с открытой бортовой платформой. Установка тента на автомобиль способствует снижению коэффициента Сх на 12. 15%. Наименьший коэффициент сопротивления характерен для автомобилей, перевозящих цистерны.

Уменьшение сопротивления воздуха для грузовых автомобилей может достигаться за счет скругления углов в местах перехода от лобовой плоскости к верхней и боковым поверхностям, установки лобового стекла с наклоном, увеличения выпуклости передней панели, а также путем применения специальных аэродинамических приспособлений, улучшающих обтекание автомобиля или автопоезда воздухом. На рисунке 15 схематично показаны различные аэродинамические приспособления, применяемые на грузовых автомобилях, а также процентное уменьшение коэффициента сопротивления, полученное по результатам испытаний в аэродинамической трубе, [7].

Р  исунок 15 Приспособления для уменьшения аэродинамического сопротивления: грузовых автомобилей

исунок 15 Приспособления для уменьшения аэродинамического сопротивления: грузовых автомобилей

При выполнении проектировочного тягового расчета АТС Сх принимают исходя из данных о коэффициентах лобового сопротивления автомобилей аналогов с ориентировкой на дальнейшее аэродинамическое совершенствование автомобилей. Сх современных грузовых АТС приведены ниже:

Устройство автомобилей

Бесступенчатые трансмиссии

Электрические и электромеханические трансмиссии

В электрической трансмиссии механическая энергия двигателя преобразуется в генераторе в электрическую энергию, и затем снова преобразуется в механическую в тяговых электродвигателях.

Очевидно, что двойное преобразование энергии из одного вида в другой связано с определенными потерями, однако, эти потери зачастую ниже потерь в механической трансмиссии, а кроме того, применение электрической трансмиссии имеет ряд существенных достоинств.

В первую очередь – это, конечно же, провода. Безусловно, электрическую проводку для подвода энергии к электродвигателю, установленному в колесе автомобиля, подвести значительно проще, чем от силовой установки к ведущему колесу посредством различного рода механических передач.

Во-вторых, электрические двигатели имеют приближенную к идеальной характеристику изменения крутящего момента в зависимости от частоты вращения вала (якоря). При увеличении частоты вращения крутящий момент на валу уменьшается, а при уменьшении частоты вращения – крутящий момент увеличивается, при этом произведение частоты вращения вала на крутящий момент в каждый момент времени остается постоянным (в идеале), равным мощности двигателя.

Исходя из приведенных выше доводов, становится очевидным, что электродвигатель является почти идеальной автоматической трансмиссией, самостоятельно подстраивающей величину крутящего момента на колесах автомобиля в зависимости от условий движения – возросла нагрузка, скорость снизилась – крутящий момент автоматически вырос.

Однако широко применять электродвигатели в качестве силовой установки современных автомобилей пока не удается, поскольку нет возможности запасаться электроэнергией в достаточном количестве впрок. Привязав автомобиль проводами к какому-нибудь источнику электрической энергии, мы лишим его автономности, а значит, и название «автомобиль» для такого транспортного средства потеряет смысл.

Современные аккумуляторные батареи тоже не способны обеспечить электромобиль достаточным запасом энергии для передвижения.

Многократное преобразование: тепловая энергия топлива – механическая энергия ДВС – электрическая энергия генератора – механическая энергия трансмиссии – электрическая энергия тягового электродвигателя – механическая энергия движителя (колеса) сопряжено со значительными потерями энергии и снижением КПД. Кроме того, чтобы обеспечить движение автомобиля с электрической силовой установкой в широком интервале тяговых усилий без применения дополнительной механической трансмиссии, необходим очень мощный, дорогой и тяжелый электрический двигатель, который сведет на нет все достоинства электропривода с экономической точки зрения.

Тем не менее, электрическая трансмиссия в совокупности с механической нашла применение на современных грузовых автомобилях повышенной грузоподъемности.

Основными элементами электрической трансмиссии (рис. 1, а) являются генератор 2, приводимый в действие двигателем внутреннего сгорания 1, и электрические двигатели 3, расположенные непосредственно в ведущих колесах автомобиля.

Достоинством данного вида трансмиссии является то, что генератор и тяговые электродвигатели могут устанавливаться в любом месте, диктуемом компоновкой автомобиля, при этом связь между ними поддерживается с помощью электрических проводов, которые можно проложить как угодно и где угодно, без ущерба внутреннему объему автомобиля.

Тем не менее, в таком упрощенном виде электрическая трансмиссия применяется редко. Чаще для увеличения крутящего момента в трансмиссию вводятся элементы механической трансмиссии. В таких случаях применяется один тяговый двигатель, а мощность к ведущим колесам передается посредством механических элементов – карданных передач и ведущих мостов (рис. 1, б).

При установке тяговых электродвигателей непосредственно в колесах автомобиля используют планетарные зубчатые редукторы с передаточным числом от 15 до 20. Колесо с электродвигателем и колесным редуктором называется электромотор-колесо .

Электромотор-колесо (рис. 2) является наиболее сложным элементом электромеханической трансмиссии, состоящим из следующих элементов: тягового электродвигателя 4, планетарного редуктора 1, ступицы 2 колеса с подшипниковыми узлами, фрикционного тормозного механизма 3, шины с ободом.

К конструкции электромотор-колесо могут также относиться отдельные узлы подвески, механизм переключения передач (при двухступенчатом редукторе) и некоторые другие элементы.

Электромеханические передачи нашли применение на автомобилях-самосвалах большой грузоподъемности. В частности, все самосвалы марки «БелАЗ» грузоподъемностью свыше 75 тонн оснащаются электромеханическими трансмиссиями.

В зарубежном автомобилестроении электромеханические трансмиссии также применяют на самосвалах большой грузоподъемности и на многозвенных автопоездах высокой проходимости. Перспективным считается применение электромеханических трансмиссий на многоприводных автомобилях высокой проходимости и автобусах большой вместимости.

Потери мощности в трансмиссии. КПД трансмиссии

Мощность и моменты, подводимые к ведущим колесам.

Режимы движения: 1) разгон, 2) равномерное движение, 3) торможение (экстренное), 4) накат (по инерции).

Мощности и моменты не подводятся к ведущим колесам при движении накатом, при экстренном торможении и при служебном торможении с отключенным двигателем.

При остановке они подводятся к ведущим колесам:

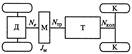

1. двигатель, 2. Маховик условно вращающих масс, включает в себя все детали и трансмиссии, 3. Трансмиссия, 4. Колеса, Ne – мощность на конце коленвала, Ne’ – мощность, подводимая к трансмиссии, Nкол – мощность, подводимая к ведущим колесам, Уm – момент инерции, соответствующий всем вращающимся массам двигателя и трансмиссии, Mj – маховик, представляющий собой условную вращающуюся массу, заменяющую все вращающиеся детали двигателя.

В момент инерции Уm = Σ моментов инерции, указанных вращ.деталей, привод.в коленвале.

Мощность, подводимая к колесам при постоянной угловой скорости коленвала (устанавливающая движение автомобиля  =0) называется тяговой мощностью и обозначают Nт=Ne.

=0) называется тяговой мощностью и обозначают Nт=Ne.

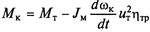

При разгоне подвижного состава часть мощности, подводимой от двигателя к трансмиссии, затрачивается на раскручивание вращающихся частей двигателя и трансмиссии. Эти затраты мощности равны  , где

, где  — кинетическая энергия вращающихся частей.

— кинетическая энергия вращающихся частей.

С учетом кинетической энергии затраты мощности

Мощность, подводимая к трансмиссии

Nтр=Ne —

Часть мощности, подведенной к трансмиссии, теряется на преодоление различных сопротивлений (трения) в трансмиссии. Потери мощности в трансмиссии оцениваются кпд трансмиссии  . С учётом потерь мощности в трансмиссии подводимая к ведущим колесам мощность

. С учётом потерь мощности в трансмиссии подводимая к ведущим колесам мощность

Угловая скорость коленвала двигателя  , из 2 предыдущих формул можно вывести мощность, подводимая к ведущим колесам

, из 2 предыдущих формул можно вывести мощность, подводимая к ведущим колесам

тяговая мощность

тяговая мощность

тяговый момент

тяговый момент

момент, подводимый к ведущим колесам

момент, подводимый к ведущим колесам

Потери мощности в трансмиссии. КПД трансмиссии.

В трансмиссии подвижного состава имеются механические и гидравлические потери мощности: механические – потери на трение в зубчатых зацеплениях, подшипниках и манжетах. Величина этих потерь зависит главным образом от качества обработки трущихся деталей; гидравлические – потери, связанные с перемешиванием масла в механизмах трансмиссии. Величина их зависит от вязкости масла, скорости вращения валов и шестерен, а также уровня масла. Потери мощности в трансмиссии на преодоление различных сопротивлений оцениваются кпд.

потеря мощности на трении

потеря мощности на трении

КПД трансмиссии

Для подвижного состава кпд трансмиссии = 0,8…0,92. Меньшее значение соответствует грузовым, большее – легковым.

потеря мощности в трансмиссии автомобиля.

потеря мощности в трансмиссии автомобиля.

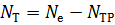

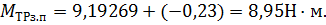

Определение КПД трансмиссии

Мощность от двигателя к колесам передается агрегатами трансмиссии, при этом часть мощности затрачивается на преодоление сил трения в зацепления зубчатых колес КПП и главной передачи, в карданных шарнирах, подшипниках и сальниковых уплотнениях. Часть мощности затрачивается на преодоление гидравлических потерь, связанных с разбрызгиванием и преодолением сопротивления смазочных материалов. Следовательно, тяговая мощность NT, подводимая к ведущим колесам при равномерном движении автомобиля, меньше эффективной мощности двигателя Ne на значение мощности NTP, теряемой в трансмиссии.

(22)

(22)

Потери энергии в трансмиссии часто определяют по моменту MTP, приведенному к ведущим колесам.

(23)

(23)

где: wК – угловая скорость ведущих колес, рад/сек.

Как было сказано выше, величины NTP и MTP учитывают гидравлические потери и потери, вызванные трением.

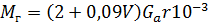

Гидравлические потери можно определить по эмпирической формуле:

(24)

(24)

где: V– скорость автомобиля, м/с;

Ga– вес автомобиля, выраженный в Ньютонах;

r– динамический радиус колеса, м.

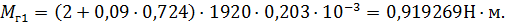

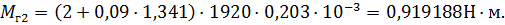

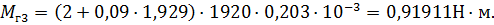

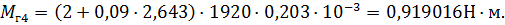

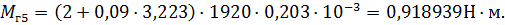

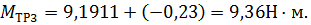

Проводим аналогичные расчеты для других значений и полученные данные сводим в таблицу 7.

Таблица 7 – Значение момента на преодоление гидравлических потерь в

| n,об/мин | UI | UII | UIII | UIV | UV | Uз.х. |

| 0,919269 | 0,919188 | 0,91911 | 0,919016 | 0,918939 | 0,919269 | |

| 0,919174 | 0,919011 | 0,918856 | 0,918667 | 0,918514 | 0,919174 | |

| 0,919078 | 0,918834 | 0,918601 | 0,918319 | 0,918089 | 0,919079 | |

| 0,918983 | 0,918657 | 0,918347 | 0,91797 | 0,917664 | 0,918984 | |

| 0,918887 | 0,91848 | 0,918092 | 0,917621 | 0,917239 | 0,918888 | |

| 0,918791 | 0,918303 | 0,917838 | 0,917273 | 0,916814 | 0,918793 | |

| 0,918696 | 0,918126 | 0,917583 | 0,916924 | 0,916389 | 0,918698 | |

| 0,9186 | 0,917949 | 0,917329 | 0,916576 | 0,915963 | 0,918603 | |

| 0,918505 | 0,917772 | 0,917074 | 0,916227 | 0,915538 | 0,918507 | |

| 0,918409 | 0,917595 | 0,91682 | 0,915878 | 0,915113 | 0,918412 | |

| 0,918314 | 0,917418 | 0,916565 | 0,91553 | 0,914688 | 0,918317 | |

| 0,918218 | 0,917241 | 0,916311 | 0,915181 | 0,914263 | 0,918222 | |

| 0,918123 | 0,917064 | 0,916056 | 0,914832 | 0,913838 | 0,918126 |

Потери энергии на трение в зубчатых зацеплениях и карданных шарнирах пропорциональны моменту, передаваемому трансмиссией. Эти потери не зависят от частоты вращения деталей.

Момент, затраченный на преодоление сил трения, определяем по формуле:

(25)

(25)

где: UTP– передаточное число трансмиссии на выбранной передаче.

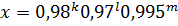

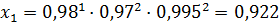

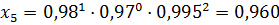

(26)

(26)

где: k, l– число соответственно цилиндрических и конических зубчатых колес, участвующих в передаче крутящего момента на выбранной передаче;

m– число карданных шарниров, передающих нагрузку.

Поскольку, число цилиндрических и конических зубчатых колес, участвующих в передаче крутящего момента одинаково, соответственно:

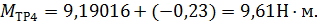

Таким образом, момент сопротивления трансмиссии, приведенный к ведущим колесам:

(27)

(27)

Для определения максимальной скорости на различных передачах необходимо определить число цилиндрических (k), конических или червячных (l) зубчатых пар, через которые на данной передаче последовательно передается крутящий момент, а также число карданных шарниров (m).

Проводим аналогичные расчеты для других значений и полученные данные сводим в таблицу 8.

Таблица 8 – Значение момента на преодоление общих потерь в трансмиссии

| n,об/мин | UI | UII | UIII | UIV | UV | Uз.х. |

| 8,953366 | 9,166556 | 9,369409 | 9,615841 | 9,816138 | 8,952683 | |

| 9,203357 | 9,629736 | 10,03544 | 10,5283 | 10,9289 | 9,201991 | |

| 9,453347 | 10,09292 | 10,70147 | 11,44077 | 12,04166 | 9,451298 | |

| 9,703337 | 10,5561 | 11,36751 | 12,35323 | 13,15442 | 9,700605 | |

| n,об/мин | UI | UII | UIII | UIV | UV | Uз.х. |

| 9,953327 | 11,01928 | 12,03354 | 13,2657 | 14,26718 | 9,949912 | |

| 10,20332 | 11,48246 | 12,69957 | 14,17816 | 15,37994 | 10,19922 | |

| 10,45331 | 11,94564 | 13,3656 | 15,09063 | 16,49271 | 10,44853 | |

| 10,7033 | 12,40882 | 14,03164 | 16,00309 | 17,60547 | 10,69783 | |

| 10,95329 | 12,87199 | 14,69767 | 16,91556 | 18,71823 | 10,94714 | |

| 11,20328 | 13,33517 | 15,3637 | 17,82802 | 19,83099 | 11,19645 | |

| 11,45327 | 13,79835 | 16,02973 | 18,74048 | 20,94375 | 11,44576 | |

| 11,70326 | 14,26153 | 16,69576 | 19,65295 | 22,05651 | 11,69506 | |

| 11,95325 | 14,72471 | 17,3618 | 20,56541 | 23,16927 | 11,94437 |

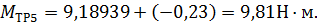

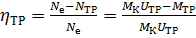

В зависимости от режима движения автомобиля используют различные способы оценки потерь. Так, если трансмиссия передает энергию от двигателя к ведущим колесам (активный режим), то потерю мощности в трансмиссии оценивают по прямому КПД, представляющему собой отношение тяговой мощности к эффективной, или отношение соответствующих значений моментов.

(28)

(28)

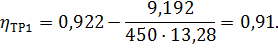

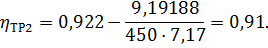

Если в полученную формулу подставить значение момента сопротивления трансмиссии MTP получаем:

(29)

(29)

При торможении автомобиля двигателем трансмиссия передает энергию от ведущих колес к двигателю, то потери энергии оценивают по мощности NTP и MTP трения в двигателе, на основании которых рассчитывают обратный КПД трансмиссии:

(30)

(30)

где: NТ.Д. и MТ.Д. – мощность и момент, развиваемые при торможении двигателем.

Приблизительные значения прямого (при работе двигателя с полной нагрузкой) и обратного (при принудительном холостом ходе) КПД трансмиссии приведены в таблице 9.

Таблица 9 – Приблизительные значения КПД трансмиссии

| Автомобили | hТР | hОБР |

| Спортивный | 0,9…0,95 | 0,8…0,85 |

| Легковой | 0,9…0,92 | 0,8…0,82 |

| Грузовой и автобус | 0,82…0,85 | 0,75…0,78 |

| Повышенной проходимости | 0,8…0,85 | 0,73…0,76 |

Таблица 10 – Значение КПД трансмиссии на каждой передаче

Не нашли, что искали? Воспользуйтесь поиском: