Электромеханические трансмиссии карьерных самосвалов

НТЦ Электропривода «Вектор»

- Главная

- Контакты

- Новости

Электромеханическая трансмиссия карьерных самосвалов большой грузоподъемности

Комплекты тягового электрооборудования для карьерных самосвалов большой грузоподъемности

Перед предприятиями концерна «Русэлпром» (ПАО «НИПТИЭМ» г. Владимир в части разработки и производства преобразователей и систем управления и ООО «Русэлпром-СЭЗ» г. Сафоново в части разработки и производства электрических машин) была поставлена задача создания комплектов тягового электрооборудования (КТЭО) переменно-переменного тока, предназначенных для применения в карьерных самосвалах БЕЛАЗ грузоподъемностью 240 тонн (75318) и 90 тонн (75585), в целом не уступающих, а по ряду показателей превосходящих технические характеристики ведущих мировых производителей, но более привлекательных по стоимости изделия и сниженным издержкам эксплуатации.

Разработчиками был проделан большой объем научно-исследовательских и проектно-конструкторских работ по данной теме, основные результаты которых отражены в статьях и докладах на международных научно-технических конференциях.

В таблице 1 представлены основные технические характеристики и режимы работы КТЭО самосвалов грузоподъемностью 240 и 90 тонн.

Таблица 1 Технические характеристики КТЭО

КТЭО Б-240

КТЭО Б-090

Основные технические характеристики КТЭО

Номинальная мощность электродвигателя мотор-колеса (тяга/торможение), кВт

Номинальная мощность генератора, кВт

Частота вращения электродвигателя, об/мин

Частота вращения дизеля в предельном тяговом режиме, об/мин

Частота вращения дизеля в тормозном режиме, об/мин

Частота вращения двигателя при стоянке, об/мин

Длительное тяговое усилие, кг

Максимальное тяговое усилие, кг

Диапазон выпрямленного напряжения, В

Максимальное время переходного процесса от полного тягового усилия до 90% тормозного, с

Режимы работы самосвала

Основные режимы работы

Движение задним ходом

Ослабленный тяговый режим («возвращение на базу») – работа на одном мотор-колесе для транспортировки неисправного самосвала на ремонтную базу

Защита и диагностика

Защита от перегрева тягового генератора, выпрямителя, асинхронных двигателей, силовых преобразователей

Диагностика ухудшения уровня изоляции токоведущих частей

Защита от превышения допустимого напряжения

Защита от перегрузок по току силовых преобразователей и асинхронных двигателей

Диагностика всех составных частей КТЭО, с определением неисправности до функционального блока, контролем и визуализацией параметров электрооборудования, записью и хранением данных статистических и аварийных данных работы самосвала

Специфические режимы и возможности

Использование на тягу полной свободной мощности дизеля

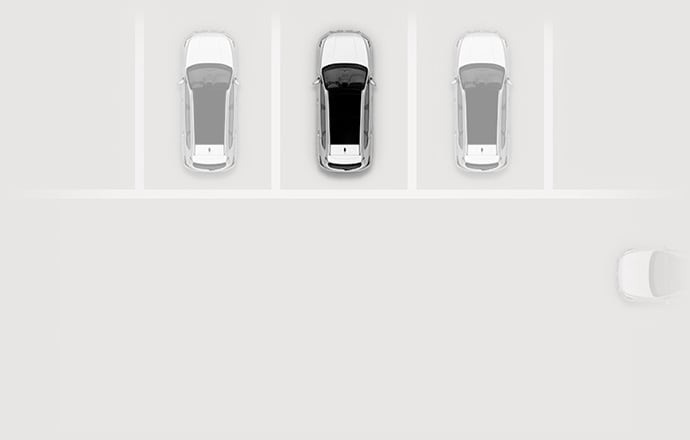

Стабилизация текущего значения скорости при тяге и торможении (круиз-контроль)

Ограничение скорости движения самосвала

Плавный сброс нагрузки с дизель-генератора

Проверка нагрузочных характеристик дизеля при работе на тормозной реостат

Режимы антипробуксовки и антиблокировки

Автоматическое регулирование мощности генератора и дизеля

Аварийный режим работы самосвала при неисправностях в КТЭО

Режим предотвращения скатывания (удержание самосвала на месте)

* изменяется в зависимости от температуры

Отдельно отметим следующие особенности силовой части КТЭО:

— в качестве генератора в КТЭО используется синхронная машина с электромагнитным возбуждением, оснащенная двумя группами 3-фазных обмоток на статоре, сдвинутых на 30 градусов, питающих два неуправляемых выпрямителя, выполненных на изолированных диодных модулях на нитрид-алюминиевой керамике, установленных на радиаторы с жидкостным охлаждением. Емкостный фильтр выполнен на пленочных конденсаторах с многослойной ламинированной шиной (рис. 1);

— жидкостное охлаждения всех силовых приборов выполняется посредством циркуляционного насоса с асинхронным двигателем (рис.2), управляемым от собственного IGBT-инвертора (ИПСОХ). Групповое принудительное воздушное охлаждение теплообменников, а также обмоток синхронного тягового генератора (СТГ) и тяговых асинхронных двигателей (ТАД) производится крыльчаткой вентилятора, установленного на валу СТГ. В отличие от КТЭО БЕЛАЗ-240 система охлаждения шкафа преобразователей и системы управления (ШПСУ) КТЭО БЕЛАЗ-90 является чисто воздушной.

— в первых образцах КТЭО использованы интеллектуальные силовые модули 4-го поколения SKiiP-4 фирмы Semikron (рис.4) с увеличенной до +175 о С температурой чипов и в 5 раз повышенной стойкостью к термоциклированию, полученной за счет применения технологии низкотемпературного спекания (вместо традиционной пайки чипов) и прижимной конструкции внутренней шины. Модули оптимизированы под транспортное применение, позволяют снизить потери, повысить надежность и обеспечить расширенные диагностические возможности системы. Параллельно проработаны варианты альтернативного использования в ШПСУ силовых модулей других производителей, положительно зарекомендовавших себя на рынке силовой электроники, в частности, фирмы Infineon.

— Силовой преобразователь системы возбуждения тягового генератора (СВТГ) выполнен по схеме: неуправляемый выпрямитель – понижающий DC/DC преобразователь на IGBT-чоппере с ШИМ (рис.3). Для реализации защитных функций также используются сигналы датчиков перегрева обмоток и подшипниковых узлов СТГ.

Развитые средства защит и самодиагностики позволяют предупреждать аварийные ситуации, локализовывать места их возникновения до функционального элемента. Такой подход, а также модульная конструкция силовых элементов и блоков существенно сокращают временные затраты на устранение неисправностей.

Основными особенностями системы управления КТЭО являются:

— оптимизированная по КПД адаптивно-векторная система управления тяговыми приводами позволяет существенно повысить качество управления самосвалом во всех режимах его работы, существенно повысить общий КПД системы «силовой преобразователь – двигатель» в зависимости от скорости движения и нагрузки. Она обеспечивает максимально полное использование возможностей силовой электроники и электрических машин, тем самым минимизируя стоимость КТЭО при заданном уровне предельной механической характеристики. В результате, КПД трансмиссии с данным КТЭО достигает 88%, а погрешность отработки заданного момента не превышает 5% во всем диапазоне скоростей и нагрузок.

— Система управления приводом инвариантна к более чем 2-х кратным изменениям активных сопротивлений и индуктивностей электрических машин, возникающим в процессе эксплуатации КТЭО, учитывает процессы в стали магнитопроводов, обеспечивает предельное значение быстродействия контура регулирования момента в условиях наложенных на систему физических ограничений, надежно работает при очень широком диапазоне регулирования переменных в области ослабления поля (более 15:1), что позволяет сформировать требуемую тяговую и тормозную характеристики самосвала вплоть до 65 км/час.

— Для повышения надежности функционирования инверторов ТАД в предельных режимах реализован частотно-зависимый температурный дерейтинг. Данная функция контролирует максимальную величину выходного тока инвертора (электромагнитного момента двигателя) в зависимости от текущего значения выходной частоты и температуры подложки IGBT-модуля таким образом, чтобы не было превышено предельное значение температуры кристаллов. Функция реализована на основе динамической тепловой модели силовых модулей и позволяет достигнуть максимального использования возможностей силовых ключей в пределах выбранного типоразмера. Проверка функционирования выполнена для всего спектра выходных частот инвертора, в том числе при работе с заторможенным валом, когда разница между средними и пиковыми значениями температуры кристаллов достигает 50˚С.

— Трехконтурная система регулирования возбуждением СТГ настроена на отработку ступенчатого наброса/сброса номинальной нагрузки в звене постоянного тока (ЗПТ) за 50мс по критерию компромисса между быстродействием и уровнем пульсаций напряжения ЗПТ.

— Контроллер верхнего уровня (КВУ) по шине CAN управляет контроллером дизеля и контроллерами силовых преобразователей. Управление оборотами дизеля осуществляется с использованием алгоритмов оптимизации потребления топлива в зависимости от условий движения и загрузки. Алгоритмы управления движением включают функции антибукса, антиюза и противоотката при остановке на уклоне.

— В качестве опции КТЭО может поставляться со встроенной системой управления микроклиматом (СУМК) ШПСУ, предназначенной для повышения надежности работы оборудования в условиях воздействия экстремально низких температур окружающей среды, их резких перепадов и проникновения влаги внутрь герметичного корпуса шкафа, например при его открытии или разгерметизации во влажной среде. Основными задачами СУМК являются: диагностика температуры и влажности внутри ШПСУ при работе и простое самосвала; выявление и автоматическое устранение последствий воздействия резких перепадов температур и влаги. Программно-аппаратные средства СУМК включают в себя встроенный подогрев, пассивные и активные элементы влаговыведения, систему управления потоком охлаждающего воздуха, алгоритм просушки силовых элементов КТЭО (силовых модулей, ТАДов, СТГ, УВТРов) на безопасно-низком напряжении, алгоритм холодного старта и безопасного выхода в рабочие режимы.

БелАЗы под напряжением: как устроена «начинка» самосвала?

Как устроена «начинка» карьерного самосвала? В зависимости от грузоподъемности карьерные самосвалы устроены по-разному. Самые тяжелые из них приводятся в действие с помощью не только дизеля, но и электродвигателей.

Рассмотрим нюансы на примере изделий Белорусского автозавода. А таких нюансов существует действительно много.

Для начала немного общей вводной теории. Основными типами трансмиссий, применяемых на карьерных автосамосвалах, являются гидромеханическая (ГМТ) и электромеханическая (ЭМТ). На этом фото показан 32-тонник с ГМТ и 360-тонник с ЭМТ. Не только по типу привода, но и по размерам БелАЗы очень разные.

С точки зрения обеспечения требуемых тягово-динамических, эксплуатационных и технико-экономических параметров создание и выбор типа трансмиссии необходимо рассматривать как решение многофакторной задачи, учитывающей условия эксплуатации и транспортные режимы работы, требуемые тяговые и тормозные характеристики, показатели надежности, расход топлива, себестоимость одного тонно-километра перевозимого груза и ряд других факторов.

ГМТ — это, грубо говоря, привычная нам схема с дизельным двигателем и коробкой передач. ЭМТ — это когда дизельный двигатель «крутит» генератор, генератор вырабатывает ток, который подается на электрические моторы, которые крутят колеса. ЭМТ выбирают для карьерных самосвалов большой и особо большой грузоподъемности. Белазовская 90-тонная модель, показанная на фото, единственная в линейке, которая выпускается как с гидро-, так и с электромеханической трансмиссией.

Основные преимущества электромеханической трансмиссии по сравнению с гидромеханической — плавность хода, отсутствие рывков самосвала, имеющих место при переключении передач механической трансмиссии. Торможение достигается с минимальным износом деталей.

Современные электроприводы позволяют полностью остановить груженый самосвал на любом участке технологической трассы, в том числе идущем под уклон. Кроме того, электротрансмиссиям не требуются слив и замена рабочих жидкостей.

Но электротрансмиссии бывают разными по схемам управления. Существуют ЭМТ переменно-постоянного тока и ЭМТ переменно-переменного тока.

Принцип работы трансмиссии переменно-постоянного тока выглядит так. Генератор, приводимый в действие дизельным двигателем, вырабатывает переменный ток. Ток попадает в так называемый шкаф, там выпрямляется. Далее постоянным током управляются два электродвигателя.

Переменно-постоянная схема используется, например, на 220-тоннике БелАЗ-75306.

Есть еще схема с так называемым переменно-переменным током. Здесь и генератор, и электродвигатели работают на переменном токе. Но все равно переменный ток с генератора попадает в шкаф управления и там выпрямляется. Потом из выпрямленного опять делается переменный ток, и за счет регулировки частоты этого переменного тока управляется электродвигатель. 180-тонник БелАЗ-75180 — это как раз пример карьерного самосвала с переменно-переменной системой управления.

Зачем нужны две схемы? Дело в том, что в двигателях переменного тока не используются угольные щетки. Соответственно обслуживание таких двигателей гораздо проще. На электромоторах постоянного тока используются щетки и коллектор. Эти элементы постепенно изнашиваются, их нужно ремонтировать и менять. В теории разница схем управления, грубо говоря, заключается в «замороченности» их обслуживания. Но тут вступает в силу еще один нюанс — динамика самосвала.

Если говорить сильно упрощенным языком, то получается, что одна схема быстрее, но сложнее в обслуживании, а другая проще в обслуживании, но медленнее по динамике.

У переменно-переменных трансмиссий элемент щеток и коллекторов «убежал» в электрический шкаф в виде транзисторов, терристоров, микросхем и так называемых IGBT-модулей. В итоге теперь в процессе техобслуживания вместо того, чтобы механически обрабатывать коллекторы и менять щетки, приходится перепаивать микросхемы и менять платы. Этот нюанс нравится не всем. Некоторым заказчикам в итоге оказалось удобнее работать по старинке. Поэтому БелАЗ предлагает как одну, так и другую схему. А сам «шкаф» выглядит вот так.

Совокупность всего электрооборудования на заводе называют «приводом». Поставщиков «приводов» у БелАЗа несколько. Среди них Siemens, General Electric, а также питерская компания «Силовые машины».

Самым большим самосвалом Белорусского автозавода и одновременно самым большим самосвалом мира является 450-тонник БелАЗ-75710. У этой модели уникально все, в том числе и силовой электропривод. Только у этой машины используются два дизеля MTU DD 16V4000 (каждый мощностью по 1715 кВт), два электрогенератора и четыре электромотора на колесах.

А каков остальной модельный ряд БелАЗов с электромеханической трансмиссией? Самый маленький на сегодняшний день БелАЗ с ЭМТ — 90-тонник семейства 7558. Далее идут модели грузоподъемностью 110-130, 160, 180, 220, 240 (на фото) и 360 тонн. Это современная гамма.

За свою историю в Жодино выпустили несколько десятков вариантов самосвалов с ЭМТ. Первенцем был 75-тонный БелАЗ-549, опытный образец которого построили в 1968 году. Именно с него ведет свой отсчет эпоха электроБелАЗов.

Обращает на себя внимание тот факт, что разбежка грузоподъемности некоторых современных серий составляет всего 20 т. Существуют 160- и 180-тонники, 220- и 240-тонники. Это разные модели разных семейств. Казалось, столь ли принципиальны 20 т на фоне двух сотен? Зачем создавать отдельную модель ради 20 т.

Тут в игру опять вступают нюансы. Нюансы мест эксплуатации. Оказывается, даже полметра ширины имеют значение для некоторых карьеров. Габариты транспорта жестко привязаны к параметрам технологических дорог. Иногда расширение дороги на 20-30 см повлекло бы за собой дополнительный вывоз десятков тысяч тонн грунта. Вот и выходит, что иногда проще скомпоновать и изготовить новый БелАЗ, чем переделать карьер. Так и возникли серии, очень близкие по грузоподъемности, но при этом разные.

Как видим, самосвал с ЭМТ — это очень «многофакторная» машина, призванная решать разные задачи в разных условиях. В дальнейшем число вариантов БелАЗов с ЭМТ будет расти.

Применение электромеханической трансмиссии на карьерных самосвалах БЕЛАЗ

А.Ф. Казубенко, начальник бюро электрических трансмиссий НТЦ УГК ОАО «БЕЛАЗ»

История широкого применения электромеханической трансмиссии (ЭМТ) на карьерных самосвалах большой грузоподъемности началась в 1960-х годах.

Первые самосвалы БЕЛАЗ серии 7549 грузоподъемностью 75 т с ЭМТ были оснащены тяговым генератором постоянного тока типа ГПА и электродвигателями постоянного тока с последовательным возбуждением. Коммутационная аппаратура силовой части системы управления была заимствована на железнодорожном электротранспорте, а основным элементом управления характеристиками электрических машин являлся магнитный усилитель.

Механическая характеристика электродвигателя практически идеально подошла для тяговых целей. В итоге самосвалы с ЭМТ получились более легкими в управлении, чем машины с гидромеханической передачей, уменьшение количества механических узлов привело к увеличению надежности, возможность замедления самосвала электрическим путем позволила увеличить эффективность замедления без износа механических частей, снизились затраты на расходные материалы. Все это послужило основой к дальнейшему развитию и активному применению на самосвалах большой грузоподъемности электрического привода колес. Сегодня электрическая трансмиссия применяется на машинах БЕЛАЗ грузоподъемностью от 90 до 450 т, а также на погрузчиках с вместимостью ковша 11,5 м3.

Новые карьерные самосвалы БЕЛАЗ серии 7518 грузоподъемностью 180 т

Но при всех своих достоинствах ЭМТ постоянного тока имеет ряд недостатков, которые на определенном этапе явились сдерживающим фактором их применения. Так, на самосвалах с дизельным двигателем, мощность которого превышала 800 кВт, применение тягового генератора постоянного тока стало проблематичным по ряду причин:

- массогабаритные показатели;

- снижение надежности щеточно-коллекторного узла при больших рабочих токах;

- увеличение цены привода непропорционально повышению мощности.

Вышеупомянутые причины подтолкнули разработчиков к применению на карьерных самосвалах БЕЛАЗ серии 7521 грузоподъемностью от 170 т вместо генератора постоянного тока синхронного генератора с пассивным (неуправляемым) выпрямителем. Такая конфигурация ЭМТ прочно вошла в конструкцию карьерных самосвалов и применяется до настоящего времени.

Долгие годы ЭМТ с синхронным генератором и электродвигателями постоянного тока доминировала в конструкции карьерных самосвалов большой грузоподъемности. За это время значительное развитие получила система управления ЭМТ. В качестве системы управления начали применяться программируемые контроллеры. Преимущества новых систем в управлении приводом были очевидны: гибкость, автоматизация настроек, простота выявления неисправностей и т.д. На современном высоко конкурентном мировом рынке, заказчики хотят выбирать лишь самые эффективные самосвалы с низкими эксплуатационными расходами и высокой надежностью.

Это в первую очередь зависит от трансмиссии самосвала – как основного компонента в цепочке, влияющей на формирование стоимости тонны перевозимого груза. Современные тенденции в технологическом цикле перевозок на открытых разработках полезных ископаемых направлены в сторону сокращения времени цикла, более высоких нагрузок и сокращения стоимости владения транспортным средством. Это обязывает горнодобывающие предприятия приобретать надежные самосвалы, которые должны выдерживать большие нагрузки и работать в экстремальных условиях от +55 до –60 °C, в карьерах с высокой запыленностью и сложными дорожными условиями.

Развитие силовых полупроводниковых приборов и микропроцессорных систем управления позволило создать ЭМТ нового поколения – переменного тока, конкурентную по цене, превосходящую по тягово-динамическим характеристикам привод постоянного тока и обладающую широкими возможностями в части оптимизации алгоритмов управления. И сегодня БЕЛАЗ разработал и внедрил в производство новые модели самосвалов грузоподъемностью от 90 до 450 метрических тонн, с электрической трансмиссией переменного тока.

Применение асинхронного электродвигателя в ЭМТ объясняется простотой его конструкции и высокой надежностью, связанной с отсутствием щеток и коллектора. При более полном использовании мощности дизельного двигателя самосвалы с трансмиссией переменного тока обеспечивают эффективный старт из-под ковша экскаватора, движение под уклон с большей скоростью, а по горизонтальной поверхности со скоростью более 60 км/ч. Раздельное управление крутящим моментом колес улучшает способность трогания самосвала на рыхлом дорожном покрытии и увеличивает его противобуксовочные свойства. Особенности конструкции асинхронных тяговых электродвигателей и более совершенное управление электродинамическим замедлением позволяют удерживать грузовик на более высоких скоростях и обеспечивают плавное замедление вплоть до полной остановки, с возможностью удержания самосвала без применения механических тормозов.

Карьерный самосвал БЕЛАЗ-75315 грузоподъемностью 240 т с трансмиссией переменного тока

Применение тормозных установок увеличенной мощности позволяет обеспечивать длительный спуск загруженного самосвала на уклонах до 16%.

Новые преобразователи на IGBT (биполярный транзистор с изолированным затвором) характеризуются высокой эффективностью. Помимо этого, они имеют уникальную степень эксплуатационной безопасности и надежности. IGBT транзисторы допускают высокую частоту переключения, которая улучшает качество тока электродвигателей.

Транзисторы не требуют применения с ними снабберов и имеют менее сложные драйверы (модули управления). IGBT транзисторы имеют высокую перегрузочную способность, что позволяет использовать их в схеме без предохранителей.

Двигатели переменного тока позволяют сэкономить на расходных материалах и затратах на техническое обслуживание. Отсутствие коллекторного узла сводит техническое обслуживание электродвигателей к минимуму.

Раздельное управление крутящим моментом увеличивает срок службы шин.

Система управления привода переменного тока означает отсутствие силовых контакторов и других компонентов, включающих в себя расходные материалы. За исключением периодической чистки, система по своей сути не требует технического обслуживания. Система привода также имеет современную структуру диагностики, что упрощает ремонт и сокращает среднее время ремонта. Благодаря улучшению характеристик электрического торможения, возможности замедления до полной остановки, на самосвалах с новыми системами привода достигается меньший износ механических тормозов.

Наряду с классической схемой охлаждения элементов системы электропривода, с приводом вентилятора, механически связанным с дизельным двигателем, на новых моделях самосвалов применяются автономные вентиляторы с электрическим приводом. Это позволяет организовать эффективное охлаждение всех элементов трансмиссии, в любых режимах работы независимо от частоты вращения дизельного двигателя. Автономное управление системой охлаждения позволяет оптимизировать управление отбором мощности дизельного двигателя и добиться наилучшей топливной экономичности.

Новый карьерный самосвал БЕЛАЗ-75320 грузоподъемностью 290 т

Наряду с внедрением трансмиссии переменного тока на карьерной технике предприятия в настоящее время специалисты научно-технического центра ОАО «БЕЛАЗ» модернизировали карьерные самосвалы с трансмиссией переменно-постоянного тока грузоподъемностью 136, 220 т. В составе техники применена инновация ОАО «БЕЛАЗ» – бесконтакторный шкаф управления трансмиссией, основанный на работе полупроводниковых приборов. Первая машина с этим узлом БЕЛАЗ-75306 успешно эксплуатируется на Бачатском угольном разрезе (в составе УК «Кузбассразрезуголь»). По результатам испытаний машины в 2017 г. на ОАО «БЕЛАЗ» начато изготовление опытно-промышленной партии карьерных самосвалов грузоподъемностью 136, 220 т с бесконтакторными шкафами. В перспективе разработка позволит значительно снизить затраты на техническое обслуживание самосвалов с трансмиссией переменно постоянного тока, повысить надежность их работы.

В будущем БЕЛАЗ намерен продвигаться дальше и предлагать заказчику решения, которые помогут достичь эффективной работы во всех аспектах горнодобывающей промышленности.

Электромеханические трансмиссии заменят гидромеханику

Раз в четыре года в Лас-Вегасе собираются специалисты, тесно связанные с горнодобывающей промышленностью. Станислава Флоренцева, главного конструктора электропривода транспортных средств ООО «Русэлпром» интересовали на отраслевой выставке MINExpo новинки в области электромеханической трансмиссии и гибридных силовых установок. Своими впечатлениями от увиденного он поделился с читателями КМ.

Карьерные самосвалы

В сегменте карьерных самосвалов были представлены новинки компаний Caterpillar, Komatsu, Libher и Hitachi, а также «БелАЗ» грузоподъемностью от 90 до 420 тонн. Все машины оснащены электромеханической трансмиссией переменно-переменного тока. Caterpillar, Komatsu и Libher применяет собственные разработки и производство всех компонентов комплекта тягового электрооборудования (КТОЭ) ЭМТ. Komatsu использует продукцию фирмы General Electric.

Во всех силовых преобразователей применяется жидкостное охлаждение шкафов силовых преобразователей и принудительное воздушное охлаждение радиаторов этих систем охлаждения, синхронных генераторов и тяговых электродвигателей.

Компания Komatsu, разрабатывающая и производящая широкую линейку горнодобывающей техники — карьерные экскаваторы и самосвалы, фронтальные погрузчики — встраивает их в единую цепочку автоматизированного управления карьером. Цель – повышение производительности, экономия топлива, сокращение затрат на обслуживание и ремонт.

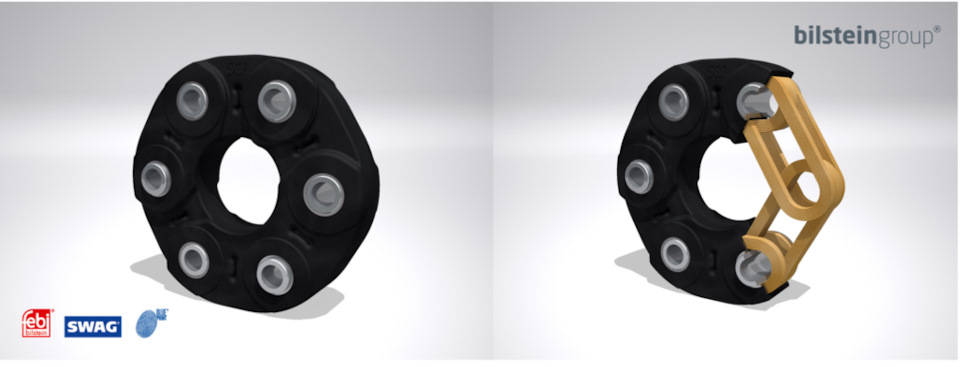

Применившая уже на практике автономное вождение самосвалов в карьерах, Komatsu представила на MINExpo новый концепт робота – карьерный самосвал грузоподъемностью до 400 тонн. Машина не имеет кабины для водителя, обладает приводом 4х4 и всеми поворачивающимися колесами. Момент на колеса передается от тяговых электродвигателей через кардан, с расположением дизеля и КТЭО ЭМТ в раме между передними и задними ведущими колесами (рис. 1).

Рис. 1

Рис. 1

Компания Libher продемонстрировала новое поколение карьерных самосвалов грузоподъемностью 100 тонн с электромеханической трансмиссией переменно-переменного тока (рис. 2-4). Ее особенности: асинхронный мотор-генератор, три инвертора с жидкостным охлаждением, два тяговых асинхронных двигателя, отсутствие тормознго чоппера и резисторов электродинамического торможения (аналогичную идею мы предлагали для реализации «БелАЗу» в 2009 году).

Рис. 2

Рис. 2

Особенностью собственной разработки КТЭО для самосвалов компании Hitachi является применение силовых полумостовых сборок на IGBT транзисторах Hitachi America с интегрированным жидкостным охлаждением, встроенными схемами драйверов с опторазвязкой, снабберами, ламинарными быстро коммутируемыми шинами (подобными серии таких же сборок фирмы Siemens).

Никто из перечисленных фирм тяговым электрооборудованием концерна «Русэлпром» не заинтересовался, в отличии от китайской CRRC. Компания из Поднебесной проявила серьезный интерес к возможным поставкам наших КТЭО для производимых ею карьерных самосвалов.

Компоненты и КТЭО

В этом сегменте показали свои новые разработки компании Siemens, John Deere, TM4 и STW. Siemens представил набор компонентов КТЭО, который планирует в следующем году реализовать в составе ЭМТ переменно-переменного тока карьерного самосвала грузоподъемностью 30-40 тонн (рис. 5-6). Причем рассматривает возможность применения гибридной силовой установки: наряду с ДВС и накопителем энергии.

Рис. 5.

Рис. 5.

Рис. 6.

Рис. 6.

Американское подразделение John Deere продемонстрировало набор компонентов КТЭО, интегрированных с насосами гидросистем (для генераторов), согласующими редукторами для тяговых двигателей (рис. 7), ведущими мостами с большими коэффициентами редукции для транспортных средств, а также серию интегральных интеллектуальных силовых преобразователей с жидкостным охлаждением (рис. 8).

Рис. 7

Рис. 7

Семейство таких компонентов КТЭО, как «Лего», легко встраивается в различные транспортные средства в концепции «центрального привода» (реализованного нами в проектах «КТЭО ЭТ-300ЦП», «Гибрид-12» и пр.). John Deere использовал ее во фронтальном погрузчике 240 л.с. и серии с/х тракторов 240-350 л.с. Компания также адаптирует ее для другой строительно-дорожной и лесной техники.

Рис. 8.

Рис. 8.

Подобную идеологию внедряют фирмы STW и TM4, предлагая набор генераторов, тяговых электродвигателей,силовых преобразователей, вспомогательных преобразователей и зарядных устройств. В отличие от John Deere эти фирмы пока не интегрируют свои компоненты с другими системами транспортных средств (насосами, редукторами и пр.).

Транспортные средства на электрическом приводе

Отдельным сегментом следует выделить транспортные средства для подземных работ с чисто электрическим (батарейным) приводом. Причем фирмы, представившие эти транспортные средства, являются и разработчиками и производителями КТЭО, иногда в кооперации. На рис. 9–14 представлены батарейные транспортные средства GE, Artisan, Aramine, Sandvik.

Рис. 9

Рис. 9

Рис. 10

Рис. 10

Рис. 11

Рис. 11

Рис. 12

Рис. 12

Рис. 13

Рис. 13

Из увиденного можно сделать вывод, что в области карьерных самосвалов следует ожидать внедрение электромеханических трансмиссий взамен гидромеханических в самосвалы грузоподъемностью 35 – 75 тонн. Широкое внедрение получат карьерные самосвалы с автоматическим или дистанционным управлением. Появление более энергоэффективных, надежных и менее дорогих накопителей энергии приведет к активному внедрению гибридных силовых установок в транспортные средства для горнодобывающей промышленности с выраженным циклическим режимом работы – бульдозеры, скреперы, погрузчики, экскаваторы.

Карьерный самосвал БелАЗ-75710: от сборки до транспортировки 16:33, 2 апреля 2021 Версия для печати

Рассказываем, об особенностях сборки и транспортировки некогда самого большого в мире грузовика — БелАЗ-75710. Хоть и недавно ему пришлось уступить словенскому великану — карьерному самосвалу ETF MT-240, он по-прежнему остаётся уникальным.

БелАЗ-75710 прославился на весь белый свет. Этот гигантский карьерный самосвал, появившийся в 2013-м году, стал рекордсменом сразу в нескольких номинациях. Во-первых, он был пионером нового класса автомобилей с особо большой грузоподъёмностью, во-вторых, попал в «Книгу Гиннесса» благодаря феноменальной грузоподъёмности, а в-третьих занял первое место среди самых больших грузовиков мира как таковых.

В 2014-м году БелАЗ-75710 установил рекорд, когда на испытательном перегоне перевёз груз массой 503,5 т, превысив собственную допустимую нагрузку (450 т) на 53,5 т. — В принципе уникальный случай для грузовой машины.

БелАЗ-75710 — полноприводный 2-осный карьерный самосвал с электромеханической трансмиссией, мощностью двигателя 2 330 л.с., весом 350 тонн. Его габариты: 20,6 м в длину, 9,75 м в ширину и 8,26 м в высоту. Крутящий момент у этой модели равен 18,626 Н-м., на 100 км расходует примерно 1 300 л горючего. У машины 8 колёс (из них 4 2-скатных) с радиальными бескамерными покрышками, рассчитанными на нагрузку до 100 тонн — на каждое.

Дизель-электрическая силовая установка БелАЗа-75710 состоит из 2-х дизельных двигателей, электрогенераторов и мотор-колёс.

Машина предназначена для перевозки грузов по глубоким карьерам по технологическим дорогам при t(°С) от −50 до +50. Максимальная скорость, которую он может развить на ровной, подготовленной дороге — 64 км/ч.

Грузовик получил восторженные отзывы отечественных и зарубежных изданий. «Силовая установка в 6 раз мощнее двигателей современных машин «Формулы-1». В длину как 2 лондонских даблдекера, а весит больше пассажирского самолёта, полностью загруженного», — писали о нём в BBC Future.

Грузоподъёмность обеспечивается рядом неординарных решений: 4 колёсные пары с бескамерными пневматическими покрышками, рассчитанные на существенное превышение загрузки, и 2 16-цилиндровых дизельных двигателя, запускающих генератор, питающий 4 электрических мотора.

БелАЗ-75710 преодолевает продольные затяжные уклоны дорог до 12%, а кратковременные — до 18%. Его расчётная производительность на 25% выше, чем у всех предшественников, включая самые тяжёлые карьерные самосвалы.

Важно, что БелАЗ-75710 относительно легко адаптируется для работы в карьерах, где уже эксплуатируются «карьерники» с грузоподъёмностью от 320–ти до 360-ти т.

Внешне кабина БелАЗа-75710 напоминает рубку капитана корабля, и «мостик» тоже присутствует.

Появление такого гигантского грузовика было продиктовано кризисом мировой экономики. У компаний, специализирующихся на добыче ресурсов, возник запрос на сокращение затрат.

В холдинге «Сибирский деловой союз», базирующемся в Кемерове, Кемеровской области и Алтайском крае, решили оптимизировать транспортировку ископаемых за счёт использования грузовика с максимально возможной загрузкой. Однако все предложения на рынке того времени не могли кардинальным образом решить проблему. В итоге холдинг стал почётным 1-м покупателем БелАЗ-75710.

Новенький самосвал в декабре 2014-го был введён на территории угольного разреза «Черниговец» в Берёзовском (Кемеровская область), где «Сибирский деловой союз» добывает энергетический и коксующийся уголь высокого качества.

Большому «кораблю»…

Разработчикам БелАЗа-75710 пришлось отойти от классического подхода в создании карьерных самосвалов.

Для начала, конструкторам БелАЗ-75710 пришлось ориентироваться на размер самых больших шин в мире, чтобы на них можно было поставить несущую часть максимально возможных габаритов. Их производителем оказалась фирма Bridgestone, выпускающая шины размером 59/80R63 и весом 5,5 т.

Система управления грузовиком с поворотными мостами оказалась единственным возможным вариантом в этом случае, так как, к примеру, при шарнирно-сочленённой системе, автомобиль невозможно было бы нормально ремонтировать.

Основу БелАЗ-75710 составляют главная рама и поворотные устройства. Раму сварили на Минском станкостроительном заводе из высокопрочной стали Weldox 800.

Строение опорно-поворотных устройств и мостов схоже с поворотной платформой экскаватора, 3-рядные роликовые подшипники имеют диаметр 2,75 м. Мосты поворачиваются 2-мя гидроцилиндрами: один толкает, другой — тянет. Это происходит по отдельности: сначала полностью поворачивается передний, а с ним при необходимости — и задний. За счет 2-х поворотных осей и оригинальной кинематики поворота конструкторы добились высокой манёвренности для такой большой машины. Радиус поворота карьерного у БелАЗа-75710 составляет 19,8 м, в то время как аналогичный показатель у карьерных самосвалов грузоподъемностью 360 тонн равен 17,2 м.

Все мосты оснащены пневмогидравлическими цилиндрами подвески (по 2 на каждый) и 2-мя стойками стабилизаторов поперечной устойчивости. Они обеспечивают не только плавный ход, но и страхуют грузовик от опрокидывания.

На случай отказа гидрооборудования установлены пневмогидроаккумуляторы рулевого управления. Давления в 6-ти ёмкостях хватит на 1 поворот мостов из крайнего положения в противоположное.

Размещение тяговых моторов тоже было предопределено особенностями обслуживания такого гигантского автомобиля. Они установлены таким образом, чтобы их можно было отремонтировать, не снимая колёса, с которыми без помощи крана не разобраться. В свою очередь, простой из-за лишней разбортировки колёс ощутимо бил бы по карману заказчика.

Ставка на электромеханическую трансмиссию была сделана из соображений безопасности и долговечности, обусловленной отсутствием трущихся деталей. Поскольку генератор, вырабатывающий нужное такому самосвалу количество энергии, не нашли, силовую установку сделали из 2-х электрогенераторов, подсоединённых V-образному 16-цилиндровому дизельному двигателю MTU Detroit Diesel 16V4000 мощностью 1715 кВт. Дизели расположены в моторном отсеке поперечно, каждый — с предпусковым подогревателем.

Ко всем 4-м мотор-колёсам поступает напряжение — 1200 кВт, причём ток поступает по мере того, как создаётся нагрузка, благодаря системе привода переменного тока ММТ500 от Siemens. В этой системе есть шкаф управления с 2-мя инверторами ELFA, 3-мя вентиляторами обдува и вентиляцией тормозных резисторов. Привод на все колёса обеспечивает самосвалу высокую проходимость.

Работа двигателей выглядит следующим образом: когда самосвал едет пустой, работает один двигатель, а после загрузки подключается и второй. Выхлопные газы одного двигателя отводятся через глушители, а второго — направляются в платформу для подогрева, так как зимой грунт может примерзать, что мешает его разгружать.

БелАЗ-75710 оснащён системой кругового видеообзора и радарами, распознающими человека в слепых зонах. У платформы есть индикатор, показывающий экскаваторщику, насколько она загружена. Загруженность измеряется при помощи встроенных электронных весов.

Белорусский транзит

Безусловно, такую гигантскую машину невозможно перевезти по автомобильной дороге, да ещё и в другую страну! Поэтому весной 2014-го первый БелАЗ-75710 пришёл к заказчикам разобранным на 28-ми ЖД-платформах.

Транспортировку и сервисное обслуживание этого самосвала подробно описал коммерческий директор компании ООО «БелТрансЛогистика» Сергей Киселёв в своём интервью порталу Колёса.Ru.

С его слов процесс перевозки «БелАЗа» выглядит примерно так:

- Заводская сборка машины,

- Предпродажная подготовка,

- Прохождении комиссии, приём,

- Разбор на части и подготовка к отправке,

- Погрузка на ЖД-платформы и отправка клиенту (БелАЗ-75710 занимает целый ЖД-состав),

- Сборка на стороне клиента со специалистами дилера,

- Пуско-наладочные работы, настройка агрегатов и узлов,

- Повторное тестирование,

- Сдача машины заказчику.

Из Белоруссии до Урала ЖД-состав с грузовиком будут ехать около 7-ми дней, на Кузбасс – около 10-ти.

Что касается сервисного обслуживания, тут коммерческий руководитель «БелТрансЛогистика» отмечает, что у «БелАЗа» товаропроводящая сеть, куда входят: сборочное предприятие, десятки дилеров и сервисных центров в РФ и разных странах.

С 2013-го года в регионах России и Украине создаются сервисные предприятия при участии ОАО «БелАЗ», где есть склады деталей и базы агрегатно-узлового ремонта. Там, как правило, имеются условия для сервиса на всех этапах жизни «БелАЗов».

Формат ремонтных работ зависит от характера проблемы. Если произошёл сбой в работе какого-то крупного агрегата, мотора, редукторов мотор-колёс, элементов подвески, их снимают и везут в сервисный центр, временно заменяя на рабочий «оборотный» вариант, чтобы не было простоя.

Работы, требующие оперативного решения, совершает выездная бригада прямо в карьере.

Предугадывая потребности рынка. БелАЗ снижает грузоподъемность самосвалов с электромеханической трансмиссией

В начале 2008 года РУПП «Белорусский автомобильный завод» выставил на ведущие мировые заводы по производству электропривода технические требования на разработку привода для карьерного самосвала грузоподъемностью 90 тонн. При этом учитывался опыт внедрения привода переменного тока на самосвалах большей грузоподъемности. В основу технических требований легли тягово-динамические характеристики, весовые и габаритные параметры карьерного самосвала БЕЛАЗ-75570 грузоподъемностью 90 тонн с гидромеханической трансмиссией.

.jpg)

Проект карьерного самосвала БЕЛАЗ-75580

На завод были представлены на рассмотрение технические задания на комплекты тягового электропривода от четырех российских поставщиков: ЗАО «Крона Груп», ОАО «Силовые машины» филиал «Электросила», ЗАО «ВНИПТИ ОАО АЭК «Динамо», ООО «Русэлпром». После детальной проработки и согласования параметров привода было принято решение реализации предложений первых двух производителей. Будущие карьерные самосвалы нового поколения получили обозначение БЕЛАЗ-75580 (ЗАО «Крона Груп») и БЕЛАЗ-75581 (ОАО «Силовые машины» филиал «Электросила»).

В середине 2012 года был изготовлен первый опытный образец карьерного самосва-ла БЕЛАЗ-75580, а к концу этого же года — первый образец БЕЛАЗ-75581. На данный момент обе машины проходят предварительные испытания в условиях заводского полигона.

Конструктивные особенности карьерных самосвалов серии БЕЛАЗ-7558

Карьерные самосвалы данной серии представляют собой двухосные технологические машины грузоподъемностью 90 тонн с жесткой литосварной рамой и задней разгрузкой, с колесной формулой 4х2, передними управляемыми и задними ведущими колесами. Данный вид транспорта предназначен для перевозки вскрышных пород и полезных ископаемых на открытых горных разработках, грунта и других сыпучих грузов вне дорог общего пользования, рассчитан на эксплуатацию в сложных горнотехнических условиях карьеров различной глубины и конфигураций.

.jpg)

Опытный образец карьерного самосвала БЕЛАЗ-75580

На карьерных самосвалах данной серии установлен дизельный четырехтактный двигатель с V-образным расположением цилиндров, непосредственным впрыском топлива, газотурбинным наддувом и промежуточным охлаждением надувочного воздуха модели QST 30-C фирмы Cummins, мощностью 783 кВт (1065 л.с.) при 1900 об/мин. Высокая удельная мощность данной силовой установки и применение на данных самосвалах электропривода нового поколения позволяет развивать скорость до 60 км/ч.

Двигатель оборудован электростартерным пуском, сухими 3-х ступенчатыми воздушными фильтрами с автоматическим удалением пыли. Для облегчения пуска двигателя в холодное время года на карьерном самосвале установлен предпусковой подогреватель охлаждающей жидкости и фильтр грубой очистки с функцией подогрева топлива.

Выпуск отработавших газов осуществляется через теплоизолированные трубопроводы и металорукава оригинальной конструкции в газоприемник для обогрева грузовой платформы.

В состав карьерного самосвала БЕЛАЗ-75580 входит комплект тягового электропривода переменного тока КТОЭ-90 производства ЗАО «Крона Груп». Использование данного привода обеспечивает максимальный динамический фактор не менее 24%, при этом самосвал с полной загрузкой способен преодолевать длительные уклоны до 16% со скоростью не менее 6,3 км/ч (на 10% скорость составляет около 10 км/ч). Использование тормозных резисторов общей мощностью 1200 кВт позволяет удерживать постоянную скорость в 15 км/ч на 16%-ном спуске. Электропривод КТОЭ-90 состоит из двух тяговых электродвигателей ТАД-350-6 УХЛ2, тягового генератора СГТ-750 УХЛ2, шкафа электрооборудования ШПСУ-90.

Электрические параметры электропривода приведены в Таблице 1.

Напряжение на шине постоянного тока (на выходе выпрямителей), В

в тяговом режиме, не более

в тормозном режиме, не более

На карьерном самосвале БЕЛАЗ-75581 установлен электропривод КТЭ-90 производства ОАО «Силовые машины» филиал «Электросила». Электропривод КТЭ-90 состоит из двух тяговых двигателей ТАД-9 УХЛ2, тягового генератора ГСТ 700-8 УХЛ2 (1900 мин -1, трехфазное исполнение), шкафа преобразователя частоты ШУ-90 (или «преобразователя») с комплектом монтажных частей (комплект внешних кабелей и контроллер кабины), комплекта кабинного оборудования (приборы управления, контроля и визуализации расположенные в кабине водителя); тормозной установки УВТР 2х600 сопротивлением 1,4 Ом и системы вентиляции электропривода.

Основные параметры электропривода КТЭ-90 указанны в таблице 2.

Напряжение на шине постоянного тока (на выходе выпрямителей),В

в тяговом режиме, не более

в тормозном режиме, не более

Применение тягового электропривода с частотно-регулируемым асинхронным электроприводом по сравнению с гидромеханической трансмиссией позволяет: улучшить тяговые и тормозные характеристики самосвала; повысить эффективность его работы за счет более высокой производительности; расширить скоростной диапазон за счет эффективного динамического торможения в области высоких и низких скоростей; повысить надежность работы автосамосвала в целом; снизить эксплуатационные затраты на техническое обслуживание, ремонт и расходные материалы за счет исключения коробки передач с гидротрансформатором и насосом, дифференциала с карданной передачей, многодискового рабочего тормоза с его системой охлаждения, применения высокоэффективной микропроцессорной системы управления и диагностики.

Классическая колесная формула 4х2 в сочетании направляющим аппаратом подвески, короткой базой и электромеханической трансмиссией переменного тока обеспечивают высокую плавность хода, маневренность и хорошие тягово-динамические качества.

Принятая схема направляющего аппарата подвески самосвала снижает силу сухого трения по сравнению с самосвалами — аналогами в 2…4 раза, обеспечивает хорошую плавность хода и соответственно минимальные динамические нагрузки на оператора и узлы самосвала. Использование шаровых опор в цилиндрах подвески снижает трудоемкость и себестоимость ремонта, при ремонте требуется замена только вкладышей вместо шарнирных подшипников в сборе и не требуется демонтаж пальца подшипника, трудоемкость замены которого значительно вырастает в случае выработки в процессе эксплуатации.

Использование классической схемы редукторов моторколес ведущего моста максимально унифицированных с редукторной частью серийных 120-тонных самосвалов позволяет добиться высокой надежности данного узла.

Гидросистема привода рулевого управления, тормозов и опрокидывающего механизма — объединенная, что позволяет упростить и унифицировать гидропривод. Привод гидроансоса переменной производительности осуществляется от выходного фланца тяго-вого генератора без применения дополнительного редуктора, что позволяет снизить потери мощности и исключить из конструкции радиатор для охлаждения гидропривода, достичь ресурса насосов до ремонта с учетом внедренной дополнительной системы фильтрации масла не менее 25-30 тыс. моточасов.

В стандартную комплектацию самосвалов серии БЕЛАЗ-7558 входит предпусковой подогреватель жидкости, кондиционерно-отопительный блок, система комбинированного пожаротушения с дистанционным включением, автоматическая централизованная система смазки, система контроля загрузки и топлива, система контроля телеметрическая давления в шинах, система видеообзора, система предупреждения приближения к высоковольтным линиям.

По заказу потребителя возможно комплектование карьерных самосвалов различными грузовыми платформами обеспечивающими максимальное использование грузоподъемности самосвала в зависимости от плотности перевозимого груза. Так же платформы могут комплектоваться с футеровкой днища для защиты от износа при перевозке породы с большими абразивными свойствами. В ближайшей перспективе прорабатывается вариант установки на данные карьерные самосвалы двигателя внутреннего сгорания от другого производителя.

Технические характеристики карьерных самосвалов серии БЕЛАЗ-7558 грузоподъемностью 90 тонн представлены в таблице 3.