Участка ремонта агрегатов трансмиссии

Проект участка по текущему ремонту агрегатов трансмиссии с разработкой ремонта ступицы ВАЗ

Общие сведения об автомобильном парке. Характеристика объектов обслуживания подвижного состава. Расчет коэффициентов годового пробега и сменной программы по видам диагностики. Охрана окружающей среды, пожарная и электробезопасность в ремонтном цехе.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 17.05.2018 |

| Размер файла | 380,4 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://allbest.ru

Министерство образования Нижегородской области

ГБПОУ «Починковский сельскохозяйственный техникум »

По ПМ 01 : «Техническое обслуживание и ремонт автомобильного транспорта»

Тема: «Проект участка по текущему ремонту агрегатов трансмиссии с разработкой ремонта ступицы ВАЗ »

Выполнил: студент Храмов Р.А.

проф. Чекушин В.Н.

1. ХАРАКТЕРИСТИКА ОБЬЕКТА ПРОЕКТИРОВАНИЯ

1.1 Общие сведения о хозяйстве

1.2 Анализ работы автомобильного парка

1.3 Характеристика объектов обслуживания автомобилей

2. ИСХОДНЫЕ ДАННЫЕ

3. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

3.1 Корректирование исходных нормативов

3.2 Расчет коэффициентов т , и и годового пробега

3.3 Расчет годовой производственной программы по техническому обслуживанию автомобилей

3.4 Расчет сменной программы по видам технического обслуживания и диагностики

3.5 Расчет годового объема работ

4. РАСЧЁТ УЧАСТКА МАСТЕРСКОЙ

4.1 Общие сведения об участке

4.2 Определение трудоемкости ремонтных работ на участке.

4.3 Расчет количества рабочих на участке

4.4 Технологический процесс на участке и выбор режима работы

4.5 Расчет количества постов

4.6 Распределение исполнителей работ по специальностям и квалификации

4.7 Расчет и подбор оборудования на участке

4.8 Расчет площади участка мастерской и расстановка оборудования

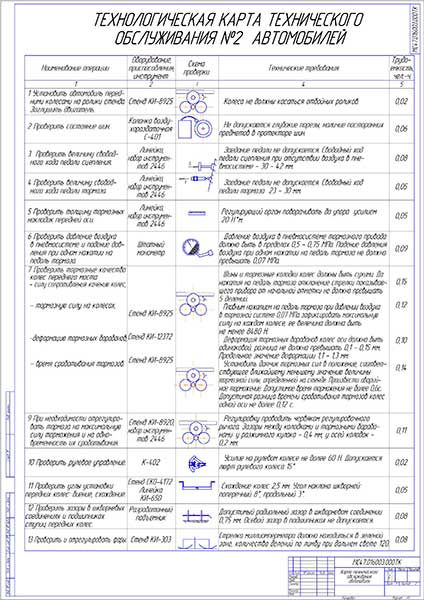

4.9 Составление технологической карты работ на участке

5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ

5.1 Характеристика детали

5.2 Выбор технологического процесса ремонта

5.3 Схема технологического процесса

5.4 Приборы и оборудование применяемы при ремонте детали

5.5 Расчет нормы времени на операции

6. ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ

7. ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

7.1 Общая характеристика организации работы по охране труда

7.2 Основные производственные вредности

7.3 Оптимальные метеорологические условия

7.4 Расчет освещения

7.5 Расчет вентиляции

7.6 Производственный шум, ультразвук и вибрация

7.7 Требования к технологическим процессам и оборудованию

7.9 Пожарная безопасность

7.10 Охрана окружающей среды

ВВ Е ДЕНИЕ

Целью автомобильного транспорта, как части транспортного комплекса страны, является удовлетворение потребности сельского хозяйства и населения страны в грузовых перевозках при минимальных затратах всех видов ресурсов. Эта генеральная цель обеспечивается в результате повышения показателей эффективности автомобильного транспорта: роста провозной способности транспорта и производительности транспортных средств; сокращения себестоимости перевозок; повышения производительности труда персонала; обеспечения экологичности транспортного процесса.

К системе ТО и ремонта автомобилей предъявляются требования:

а. Обеспечение заданных уровней эксплуатационной надежности автомобильного парка при рациональных материальных и трудовых затратах;

б. Ресурсосберегающая и природоохранная направленность;

в. Планово-нормативный характер, позволяющий планировать и организовывать ТО и ремонт на всех уровнях;

г. Обязательность для всех организаций и предприятий, владеющих автомобильным транспортом, вне зависимости от их ведомственной подчиненности;

д. Конкретность, доступность и пригодность для руководства и принятия решений всеми звеньями инженерно-технической службы автомобильного транспорта;

е. Стабильность основных принципов и гибкость конкретных нормативов, учитывающих изменение условий эксплуатаций, конструкции и надежности автомобилей, а также хозяйственного механизма;

ж. Учет разнообразия условий эксплуатации автомобилей.

Обеспечение требуемого уровня технической готовности подвижного состава для выполнения перевозок при наименьших трудовых и материальных затратах является основным требованием производственно-технической базы автомобильного транспорта системы АПК.

Важность автомобильного транспорта как элемента производственной инфраструктуры сельского хозяйства страны определяется не только тем, что без его участия практически не осуществляется ни один вид хозяйственной деятельности, но и тем, что им перевозится более 80% всех грузов, которые доставляются всеми видами транспорта. Автомобили выполняют либо полностью весь процесс перевозок грузов от производителя до потребителя, либо во взаимодействии с другими видами транспорта осуществляют начальную, промежуточную или конечную его фазу.

Огромное значение автомобильный транспорт имеет для жизни населения страны, как в городах, так и в сельской местности. Он способствует подъему жизни народа в экономическом и культурно-бытовом отношении, выравниванию условий жизни населения.

Курсовой проект является завершающим этапом изучения профессионального модуля 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта (базовой подготовки)» и предназначен для закрепления и углубления профессиональных (ПК) и общих (ОК) компетенций по технологии и организации технического обслуживания и текущего ремонта подвижного состава автомобильного транспорта.

1. ХАРАКТЕРИСТИКА ОБЬЕКТА ПРОЕКТИРОВАНИЯ

1.1 Общие сведения о хозяйстве

ООО «АВТОТРАНСГАЗ» расположен в с. Починки ул. Сидорова 147 , в Нижегородской области . Железнодорожная станция находится за 15 км в пос. Ужовка. Водная пристань находится на расстоянии 400км. в городе Муром. ООО «АВТОТРАНСГАЗ» включает в себя здание правления, гд е находятся все руководящие лица; гаражи ; стоянку ; РММ -ремонтная механическая мастерская . МТП предприятия представлен разнообразно и включает в себя необходимое количество автомобилей ,для доставки грузов, снегоуборочный трактор, автобус для персонала и т. п.

Основным видом деятельности предприятия является: «Транспортная обработка грузов и хранение «ООО «АВТОТРАНСГАЗ», Дочернее предприятие ООО «ГАЗПРОМ ТРАНСГАЗ НИЖНИЙ НОВГОРОД»

1.2 Анализ работы автомобильного парка

По организации производственной деятельности АТП относится к комплексным, поскольку осуществляет как транспортную работу, все виды технического обслуживания (ТО), текущего ремонта (ТР) и хранение подвижного состава. Пассажирские АТП располагают таким образом, чтобы максимально исключить нулевые (холостые) пробеги и как правило строят в виде зданий с встроенной инфраструктурой для хранения и ремонта подвижного состава.

1.3 Характеристика объектов обслуживания автомобилей

Автотранспортное предприятие, из задания на курсовое проектирование, располагается в Нижегородской области области. АТП в данном случае является предприятием комплексного типа, так как оказывает сторонним организациям транспортные услуги, связанные с перевозкой и грузов, занимается обслуживанием и ремонтом транспорта, а также его хранением. автомобильный пробег диагностика ремонтный

Подвижной состав предприятия представлен автобусами, тракторами, грузовыми автомобилями и состоит из нескольких технологических совместимых групп при производстве технического обслуживания и текущего ремонта.

2. ИСХОДНЫЕ ДАННЫЕ

Для выполнения технологического расчета принимаем группу показателей из задания на проектирование и исходные нормативы ТО и ТР для заданного автомобиля по источнику /6, Прил.1/ и /10/.

Автотранспортное предпр иятие — легковое АТП.

— Тип предприятия: комплексное АТП.

— Категория условий эксплуатации — II

— Природно-климатическая зона — умеренно-холодная.

— Количественный и качественный состав автомобилей, включая их пробег с начала эксплуатации приведен в табл.2.1.

— Режим работы подвижного состава:

— Количество рабочих дней в году АТП — Д рг = 305дней

— Средняя продолжительность работы автомобилей на линии — Т н = 10 часов.

— Объект проектирования — участок по ТР агрегатов трансмиссии.

Количественный и качественный состав автомобилей АТП

Пробег с начала эксплуатации в долях от Lкр

Количество единиц автомобилей

Автобусы (среднего класса)

Нормативные данные для выполнения курсового проекта.

Нормативы периодичности ТО подвижного состава

Тип подвижного состава

Нормативы периодичности технического обслуживания (не менее) (тыс.км.)

Автобусы (среднего класса)

Один раз в рабочие сутки независимо от числа рабочих c мен

Коэффициент корректирования нормативов в зависимости от условий эксплуатации (К1)

Категория условий эксплуатации

Периодичность технического обслуживания

Удельная трудоемкость текущего ремонта

Пробег до капитального ремонта

Расход запасных частей

Коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы (К2)

Модификация подвижного состава и организация его работы

Трудоемкость ТО и ТР

Пробег до капитального ремонта

Расход запасных частей

Коэффициент корректирования нормативов в зависимости от природно-климатических условий (К3)

Периодичность технического обслуживания

Удельная трудоемкость текущего ремонта

Пробег до капитального ремонта

Расход запасных частей

Коэффициент корректирования нормативов удельной трудоемкости текущего ремонта (К4) и продолжительности простоя в техническом обслуживании и ремонте (К4*) в зависимости от пробега с начала эксплуатации

Пробег с начала эксплуатации в долях от нормативного пробега до КР

Коэффициент корректирования нормативов трудоемкости технического обслуживания и текущего ремонта в зависимости от количества обслуживаемых и ремонтируемых автомобилей на автотранспортном предприятии и количества технологически совместимых групп подвижного состава (К5)

Количество автомобилей, обслуживаемых и ремонтируемых на автотранспортном предприятии

Количество технологически совместимых групп подвижного состава

Нормативные удельные трудоемкости технических воздействий на подвижной состав

Проектирование участка ТО и ремонта трансмиссии автомобилей

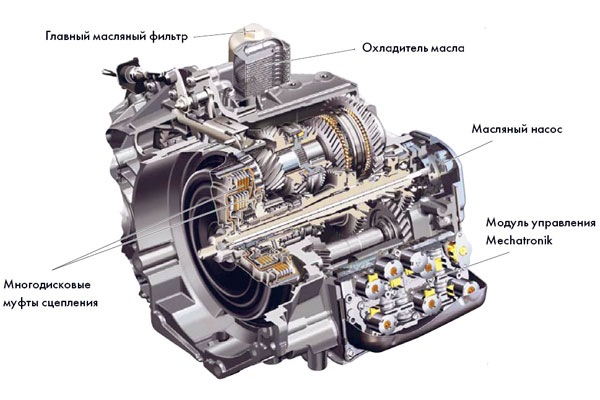

Объектом дипломного проектирования являются технологические процессы технического обслуживания трансмиссий автомобилей.

Цель работы – повышение эффективности использования автопарка предприятия.

Внедрение совершенствованной системы ТО и ремонта трансмиссии автомобилей позволит значительно увеличить производительность труда за счет сокращения простоев по причине неисправности. Среди факторов, определяющих качество ТО, одно из важных мест занимает уровень организации технического обслуживания и диагностирования технического состояния автомобилей. Внедрение и совершенствование ТО и ремонта трансмиссии автомобилей неразрывно связано с выбором необходимого оборудования и рационального его использования, обучением обслуживающего персонала и четкой организации самого технологического процесса ТО.

Совершенствование технологии ТО и ремонта позволяет увеличить пробег автомобилей до капитального ремонта и коэффициент технической готовности, что несомненно будет способствовать увеличению коэффициента использования всего парка и в конечном итоге – снижению материальных затрат на содержания транспортных средств предприятия.

Расчетная экономическая эффективность разработанной конструкции в год составит 2255496,9 руб., срок окупаемости 1 год. Экономия предприятия от внедрения новой технологии ТО и ремонта составила 67500 руб., и срок окупаемости 0,94 года.

Анализ хозяйственной деятельности Крестьянско-фермерского хозяйства

Планировка пункта технического обслуживания трансмиссии автомобилей

Годовой план технического обслуживания автомобилей

Обзор существующих конструкций подъемников легковых автомобилей

Подъемник легковых автомобилей Чертеж общего вида

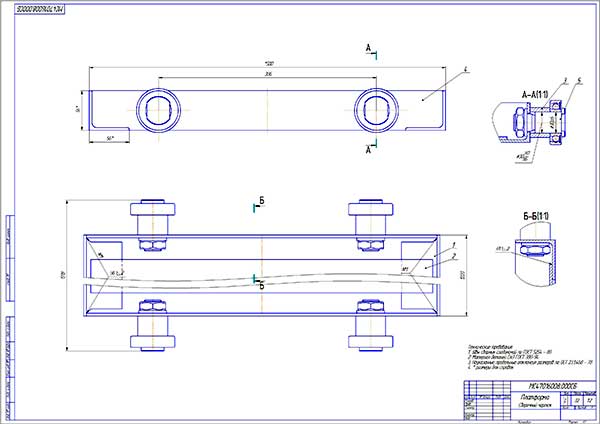

Платформа подъемника Сборочный чертеж

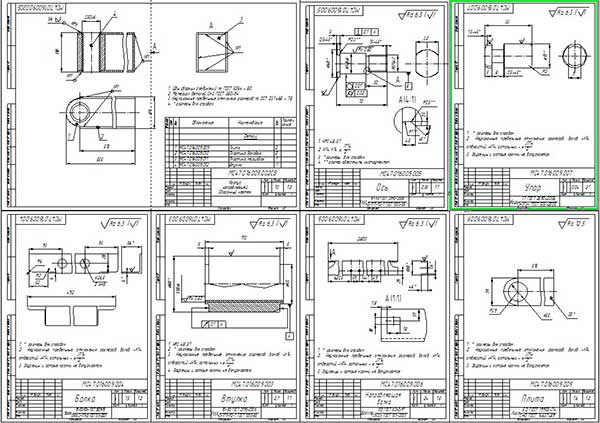

Деталировка подъемника легковых автомобилей

Технологическая карта технического обслуживания №2 легковых автомобилей

Экономическая эффективность проекта

1 Анализ хозяйственной деятельности КФХ 6

- 1.1 Общие сведения хозяйства 6

- 1.2 Анализ производственной деятельности хозяйства 8

- 1.3 Анализ использования парка 11

- 1.4 Ремонтная база хозяйства 14

- 1.5 Организация нефтехозяйства 15

2 Организация технического обслуживания трансмиссии автомобилей 19

- 2.1 Методы организации технического обслуживания автомобилей 19

- 2.2 Агрегаты и механизмы трансмиссии 20

- 2.3 Рулевое управление, передний мост, тормоза 25

- 2.4 Планирование и расчет количества ТО, трудоемкости и определение числа рабочих на посту ТО трансмиссии 35

- 2.5 Определение корректированной периодичности ТО автомобилей и пробега до капитального ремонта 36

- 2.6 Количество ТО и ТР автомобилей 38

- 2.7 Определение трудоемкости ТО и ТР 38

- 2.8 Расчет численности производственных рабочих 43

- 2.9 Выбор и обоснование метода организации технического процесса 43

- 2.10 Подбор технологического оборудования 48

3 Проектирование подъемника для технического обслуживания легковых автомобилей 52

- 3.1 Обзор существующих конструкций подъемников 52

- 3.2 Прочностные расчеты деталей устройства 55

- 3.2.1 Расчет болта 55

- 3.2.2 Расчет болтов на срез 55

- 3.3 Подбор и расчет подшипников 56

- 3.3.1 Выбор подшипника 56

- 3.3.2 Определяем эквивалентную радиальную нагрузку 56

- 3.3.3 Находим эквивалентную долговечность 57

- 3.3.4 Определяем ресурс подшипника 57

- 3.3.5 Коэффициенты 57

- 3.3.6 Определяем потребную динамическую грузоподъемность выбранного подшипника и сравниваем ее с паспортной 58

- 3.3.7 Проверяем подшипник на статическую нагрузку 58

- 3.4 Расчет передачи Винт-Гайка 58

- 3.5 Расчет гайки 59

4 Безопасность и экологичность проекта 61

- 4.1 Обеспечение условий и безопасности труда на производстве 61

- 4.2 Мероприятия по охране окружающей среды 67

- 4.3 Мероприятия по защите населения и материальных ценностей в чрезвычайных ситуациях 68

5 Экономическая оценка организации технического обслуживания автомобилей 70

- 5.1 Экономическая эффективность внедрения технического обслуживания 70

- 5.2 Определение затрат на внедрение нового подъемника для обслуживания автомобилей 71

- 5.3 Экономическая эффективность внедрения подъемника 73

- 5.3.1 Определяем затраты на изготовление конструкции подъемника 73

- 5.3.2 Определяем экономию от внедрения подъемника 75

Организация технологического процесса ремонта агрегатов

3.2 Организация технологического процесса ремонта агрегатов

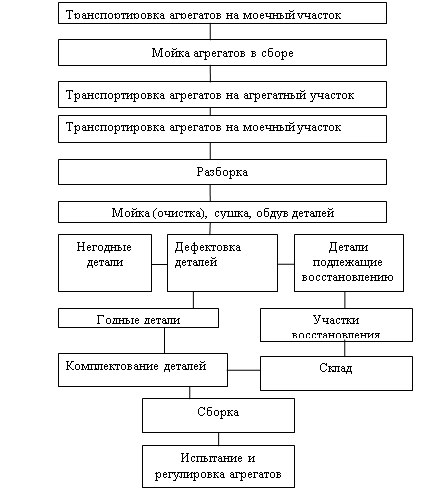

Текущий ремонт агрегатов, узлов выполняется в том случае, когда невозможно восстановить их эксплуатационные показатели регулировочными работами. Общая схема технологического процесса текущего ремонта приведена на рисунке 3.3.

Рисунок 3.3– Схема технологического процесса текущего ремонта агрегатов

Для успешного и качественного выполнения ремонта и в целях сокращения трудовых затрат текущий ремонт агрегатов и узлов проводится в специализированных цехах, оснащенных современным и высокоэффективным оборудованием, подъемно-транспортными механизмами, приборами, приспособлениями и инструментом. Все работы по текущему ремонту агрегатов, узлов и деталей должны выполняться в строгом соответствии с техническими условиями.

Качество ремонта зависит от уровня выполнения всех работ, начиная с мойки и разборки и заканчивая испытанием собранного агрегата и узла.

Одним из основных условий качественного ремонта является аккуратная и правильная разборка, обеспечивающая сохранность и комплектность необезличиваемых деталей.

Агрегаты и узлы, поступающие на разборку, должны быть очищены от грязи и вымыты.

Каждая операция разборки должна выполняться инструментами и приспособлениями, предусмотренными технологическим процессом, на специальных стендах и верстаках.

После разборки детали агрегатов, узлов рекомендуется промывать в моечной установке (мелкие детали укладывают в сетчатые корзины) специальными моющими растворами при температуре 60-80°С и в ванне для мойки деталей холодным способом с помощью растворителей (керосин, дизельное топливо).

Очистка деталей от нагара, накипи, грязи и т.п. производится механическим способом (металлическими щетками, скребками), или физико-химическим воздействием на поверхность деталей.

Масляные каналы промываются керосином, прочищаются ершами и продуваются сжатым воздухом.

Сушка деталей после мойки производится обдувом сжатым воздухом.

Для обтирки деталей рекомендуется применять салфетки.

После мойки и чистки детали контролируют и сортируют. Контроль деталей производится для определения технического состояния и сортировки их в соответствии с техническими условиями на годные, требующие восстановления и подлежащие замене.

К годным относятся детали, износ которых лежит в пределах допустимых величин; детали, износ которых выше допустимого, но могут быть использованы после восстановления. В утиль отсортировывается детали, непригодные для использования вследствие полного их износа или серьезных дефектов.

При контроле и сортировке необходимо не обезличивать годные к эксплуатации сопрягаемые детали.

Контроль деталей производится наружным осмотром для выявления явно выраженных дефектов и с помощью специальных приборов, приспособлений и инструментов, которые позволяют обнаружить скрытые дефекты.

Перед сборкой агрегаты и узлы комплектуются деталями, прошедшими процесс дефектовки и признанными годными для дальнейшей эксплуатации, а также восстановленными или новыми.

Детали, поступающие на сборку, должны быть чистыми и сухими, следы коррозии и окалина не допускаются. Антикоррозийное покрытие должно быть удалено непосредственно перед установкой на двигатель.

К сборке не допускаются:

-крепежные детали нестандартного размера;

-гайки, болты, шпильки с забитой и сорванной резьбой;

-болты и гайки с изношенными гранями, винты с забитыми или с сорванными прорезями головок;

-стопорные шайбы и пластины, шплинты, вязальная проволока, бывшие в употреблении.

Детали, имеющие в сопряжении переходные и прессовые посадки, должны собираться при помощи специальных оправок и приспособлений.

Подшипники качения должны напрессовываться на валы и запрессовываться в гнезда специальными оправками, обеспечивающими передачу усилия при напрессовке на вал через внутреннее кольцо, при запрессовке в гнездо — через наружное кольцо подшипника.

Перед напрессовкой деталей посадочные поверхности тщательно протирают, а рабочую поверхность сальников и посадочные поверхности вала и гнезда смазывают тонким слоем смазки ЦИАТИМ-201 ГОСТ 6257-74.

Установка сальников должна производиться только с помощью специальных оправок; а установку сальника на вал выполнять с применением оправок, имеющих плавную заходную часть и чистоту поверхности не ниже чистоты вала.

Перед запрессовкой сальник с резиновыми манжетами во избежание повреждения смазывают солидолом, посадочную поверхность детали под сальник для герметичности смазывают тонким слоем сурика, белил или неразбавленного гидролака.

Прокладки при сборке должны быть чистыми, гладкими и плотно прилегать к сопрягаемым поверхностям; выступание прокладок за периметр сопрягаемых поверхностей не допускается.

Картонные прокладки для удобства сборки разрешается ставить с применением консистентных смазок.

Не допускается перекрытие прокладками масляных, водяных и воздушных каналов. Заданный момент затяжки резьбовых соединений обеспечивается применением динамометрических ключей. Все болтовые соединения затягивают в два приема (предварительная и окончательная затяжка) равномерно по периметру (если нет особых указаний о порядке затяжки).

Сборочные работы необходимо проводить в соответствии с техническими условиями на сборку. Пример выполнения операций сборки приведен в технологической карте на сборку двигателя (Приложение А).

Каждый агрегат после сборки должен пройти испытание на работоспособность под нагрузкой, проверку герметичности соединений, соответствие эксплуатационных параметров техническим условиям завода-изготовителя.

Для приработки и испытания агрегатов следует применять специальные стенды. Качество приработки деталей оценивают по результатам контрольного осмотра.

В процессе испытания агрегатов или узлов или после него необходимо произвести регулировочные и контрольные работы с целью доведения до оптимального режима работы, достижения требуемых структурных параметров (зазоры в сопрягаемых деталях, межцентровые расстояния, прогибы, смещения, линейные размеры, состояние поверхностей сопрягаемых деталей и т.д.).

Контроль качества текущего ремонта агрегата, узла производится ответственным лицом за ремонт и представителем отдела технического контроля. В процессе приемки обращается внимание на соответствие сборки техническим условиям и выходным параметрам работы агрегата, указанным в технических условиях завода-изготовителя.

Как правильно спроектировать участок атп?

Технически исправное состояние подвижного состава, его работоспособность, надежность и безотказность находится в прямой зависимости от конструктивных качеств транспортных средств, а также от производственного оснащения ремонтно-технической базы автопредприятия (АТП) от правильного проектирования агрегатного участка. Правильно и грамотно подобранное оборудование для такого производственного участка, как агрегатный — залог и безаварийной работы транспортного состава АТП и надежной работы автомобилей клиентов автосервиса.

Агрегатный участок АТП производит ремонт узлов и агрегатов автомобиля, а технологический процесс в себя включает:

- первичную (черновую) мойку снятых с автомобиля АТП агрегатов и узлов;

- последующую разборку и чистовую мойку деталей;

- сортировку и инструментальную дефектовку снятых и разобранных деталей;

- восстановительный ремонт тех деталей, которые этому поддаются;

- пере- и доукомплектование агрегатов новыми запасными частями и деталями, а также деталями после ремонта;

- сборку и заправку агрегатов необходимыми эксплуатационными жидкостями и маслами;

- контроль работоспособности агрегата «на холодную»;

- предварительные испытания узлов и агрегатов на специальных стендах перед установкой на автомобиль АТП.

Разборка и сборка производятся, как правило, на спецоборудовании — на специализированных поворотных стендах, которые позволяют механику подойти и подобраться к труднодоступным местам агрегата со всех сторон, и которые обеспечивают необходимый поворот и/или наклон агрегата для удобства работы.

Одной из наиболее распространенных ошибок начинающего директора АПТ является недопонимание некоторых технических моментов. Автомобиль и, например, его двигатель диагностируются и обслуживаются на оборудовании, линиях и постах диагностики. А вот текущий и капитальный ремонт того же двигателя — производится в моторном цеху или на моторном участке. Агрегатный же цех и/или участок предназначен для разборо-сборочных работ и ремонта узлов и агрегатов, к которым сам двигатель не относится, а — только его навесное оборудование (стартер, генератор и тд).

На агрегатном участке ремонтируются:

- компоненты и узлы трансмиссии (сцепления, коробки передач, механизмы отбора мощности, приводы ведущих колес, ШРУСы и карданные передачи);

- элементы ходовой части (передняя и задняя подвески), узлы и механизмы стабилизации движения (стойки стабилизаторов, амортизаторы, рессоры, пружины и тп.);

- механизмы и компоненты рулевого управления (рейки, редукторы, усилители, наконечники);

- агрегаты и узлы тормозной системы, включая гидравлические и пневмо- компоненты (кроме электронных);

- дополнительное оборудование (заводское или самостоятельно инсталлированное в автомобиль).

Оборудование для агрегатного участка (цеха) АТП так же специфично, как и оборудование для моторного, топливного или любого иного производственного участка:

- Верстаки, столы, стапели, полки и стеллажи;

- Металлообрабатывающие станки (токарный, фрезерный, сверлильный и другие);

- Стенды для проверки главного и колесных тормозных цилиндров, пневматических и гидравлических кранов, непосредственно тормозных дисков и барабанов, тормозных механизмов (кроме электроники) и колодок;

- Стенды для проверки работы гидро- и механических КПП, динамический стенд для проверки сцепления (сцеплений) ГМП, вариаторов и роботизированных коробок передач;

- Стенды и стапели для разборо-сборочных работ и ремонта мостов (переднего и заднего);

- Кран-балки разных грузоподъемностей для перемещения далеко не легковесных агрегатов по цеху или участку;

- Моечная ванна и/или специальная моечная камера для мойки под давлением;

- Специальный измерительный и контрольный инструментарий;

- Гаечные, рожковые, накидные, торцовые, ленточные, цепные и другие специальные ключи;

- Съемники для выпрессовки и запрессовки пар деталей с так называемой тяжелой посадкой, в том числе для замены шаровых опор и наконечников рулевых тяг, для демонтажа и ремонта опорных подшипников и подшипников качения (шариковых, роликовых, игольчатых и тд.);

- Специальный стенд (или стенды) для пневмооборудования;

- Компрессорная;

- Помещение для хранения трансмиссионных масел, моечных средств, тормозных и прочих эксплуатационных жидкостей, и материалов.

Помещение агрегатного участка АТП должно иметь естественную и принудительную вентиляцию, комнату отдыха для персонала и другие служебные помещения.

Проектирование и необходимые расчеты можно найти в специальных методических наставлениях и других нормативных документах. При проектировании подобного производственного участка обязательно акцентируется внимание проектировщиков на вопросах по технике безопасности, охране труда, экологии, производственной санитарии и так далее.

Проектирование СТО с разработкой участка по ремонту трансмиссии грузовых автомобилей. Проектирование зоны ТО и ТР СТО

Страницы работы

Фрагмент текста работы

Федеральное агентство по образованию Российской Федерации

Дальневосточный государственный технический университет

(ДВПИ им. В.В. Куйбышева)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к дипломному проекту

на тему: Проектирование СТО с разработкой участка

по ремонту трансмиссии грузовых автомобилей ____

Исполнитель

Студент группы М-3522 (подпись, дата) _____________________

Руководитель

______________________________ (подпись, дата) _____________________

Консультанты: по ___________________ (подпись, дата) _____________________ по ___________________ (подпись, дата) _____________________ по ___________________ (подпись, дата) _____________________ по ___________________ (подпись, дата) _____________________ по ___________________ (подпись, дата) _____________________

______________________ (подпись, дата) _____________________

Рецензент (подпись, дата) _____________________

Глава 1. Аналитическая часть…………………………………………………

1.1. Проектирование зоны ТО и ТР СТО 13:35 города Артема с разработкой участка по ремонту ходовой части агрегатов трансмиссии грузовых автомобилей………………………………….

Глава 2. Технологическая часть……………………………………………….

2.1. Определение годового объёма работ…………………………….

2.2.Определение количества оборудования (рабочих и вспомогательных постов)……………………………………………….

2.3. Расчёт численности работников предприятия……………………

Глава 3. Конструкторская часть …………………………………………….

3.1. Диагностирование ведущих мостов автомобиля КамАЗ-5320…..

3.2. Техническое обслуживание ходовой части автомобиля КамАЗ- 5320………………………………………………………………………

3.3. Ремонт главной передачи среднего моста автомобиля КамАЗ-5320………………………………………………………………………

3.4. Технология восстановления главной передачи автомобиля КамАЗ-5320…………………………………………………………….

3.5. Расчёт основных параметров главной передачи………………….

3.6. Проверочный расчёт вала …………………………………………

Глава 4. Экономическая часть……………………………………………….

4.1. Технологический процесс …………………………………………

4.2. План производства и реализации услуг на участке………………

4.3. Расчёт количества производственных рабочих…………………..

4.4. Расчёт капитальных вложений…………………………………….

4.5. Расчёт стоимости одного ремонта……………………………….

4.6. Эффективность участка по ремонту трансмиссии……………….

Глава 5. Безопасность жизнедеятельности………………………………….

Глава 6. Требования ТБ к ТО и ТР автомобильного транспорта………….

Глава 7. Пожарная безопасность СТО………………………………………..

Список используемой литературы……………………………………………

Введение

Основное назначение транспорта – своевременное, качественное и полное удовлетворение потребностей народного хозяйства и населения в перевозках.

Автомобильный транспорт является наиболее мобильным и универсальным средством коммуникации и занимает важное место в комплексе страны. На его долю приходится свыше 80% всех грузовых и около 80% пассажирских перевозок, примерно 70% трудовых ресурсов, свыше 60% топлив нефтяного происхождения, значительная часть капитальных вложении в основные производственные фонды, более 65% всех транспортных издержек.

В настоящее время автомобильный парк страны пополняется автотранспортными средствами новой конструкции, совершенствуется структура подвижного состава, увеличивается численность дизельного парка, растет число транспортных средств большой грузоподъемности и пассажировместимости импортного производства.

Однако на содержание автотранспортных средств в технически исправном состоянии, обеспечивающем эффективный транспортный процесс, отрасль несет большие ресурсные издержки. Так усложнение конструкций автомобилей приводит, как правило, к увеличению объема работ по диагностике, техническому обслуживанию и ремонту, к росту затрат на обеспечение работоспособности, что приводит к снижению его производительности и повышению себестоимости перевозок. Для того чтобы использование автомобиля было рентабельным в течение всего периода эксплуатации, его необходимо подвергать определенному комплексу технических воздействий. Ограниченные возможности постоянного контроля технического состояния автомобиля непосредственно в процессе эксплуатации приводит к тому, что развивающиеся дефекты обнаруживаются, лишь когда они проявляются значительно. Дефекты, связанные с относительно небольшим снижением мощности, увеличением расхода топлива, повышением токсичности выхлопа, деформация ходовой части, снижение эффективности тормозов, могут быть не замечены даже опытным водителем. Такого рода дефекты на стадии их зарождения можно обнаружить только с помощью диагностирования, которое позволяет своевременно выявлять и устранять неисправности, возникающие в механизмах и агрегатах автомобиля, или причины которые могут повлечь за собой неисправности.

Техническое обслуживание является предупредительным мероприятием, направленным на предупреждение возникновения и развития неисправностей, аварийных износов и поломок деталей. Таким образом обеспечивается надежность и эффективная эксплуатация автомобилей, этим и объясняется актуальность выбранной мною темы.

Целью дипломного проекта является создание конкурентоспособного предприятия по техническому обслуживанию и ремонту грузовых автомобилей.

Задачами дипломного проекта являются:

— разработка технологии технического обслуживания и ремонта автомобилей;

— расчет производственной программы СТО;

— расчёт зоны ТО и ТР автомобилей;

— расчёт участка по ремонту ходовой части автомобилей;

— подбор оборудования для проектируемого участка;

— обеспечение соответствия нормам охраны труда и пожарной безопасности;

— расчет основных технико-экономических показателей.

Глава 1. Аналитическая часть

1.1. Проектирование зоны ТО и ТР СТО 13:35 г.Артёма с разработкой участка по ремонту ходовой части и агрегатов трансмиссии грузовых автомобилей

В ходе конкурентной борьбы за клиента подобные предприятия стремятся улучшить, расширить, повысить качество обслуживания различными способами. Постоянно проводятся мероприятия по повышению квалификации работников, внедряются новейшие технологии ремонта, обновляется оборудование и инструмент, пополняется спектр услуг оказываемых клиенту. Все эти меры направлены на уменьшение времени обслуживания (или ремонта), повышение качества проводимых работ, снижение себестоимости ремонта.

Несмотря на то, что в России, сегодня, появилось большое количество автотранспортных предприятий, очень трудно найти СТО, в котором бы грамотно и качественно обслужили или отремонтировали автомобиль квалифицированные специалисты. Исходя из этого, спроектируем зону технического обслуживания и ремонта автомобильного парка на базе ликвидирующегося автотранспортного предприятия г. Артёма, с разработкой участка по ТО и ремонту агрегатов трансмиссии и ходовой части грузовых автомобилей. Проектируемое СТО 13:35 города Артёма будет иметь статус общества с ограниченной ответственностью. Специализацией СТО будет является ТО и ТР автомобилей КАМАЗ и других грузовых автомобилей как отечественного, так и зарубежного производства. Предполагаемые клиенты СТО – это АТП не имеющие производственной базы для ТО и ТР парка подвижного состава. Проектирование начнём с составления примерного перечня работ, которые будут выполняться на постах СТО:

1. все виды технического обслуживания автомобилей;

2. ремонт автомобилей;

3. диагностика и ремонт ходовой части, тормозной системы и трансмиссии автомобиля.

Исходя из составленного перечня, выбираем и проектируем посты

Неисправная трансмиссия: выявляем и устраняем неполадки

Трансмиссия – система автомобиля, по важности сопоставимая с двигателем. Ведь именно она является связующим звеном между силовым агрегатом и ходовой частью.

Трансмиссия – система автомобиля, по важности сопоставимая с двигателем. Ведь именно она является связующим звеном между силовым агрегатом и ходовой частью, передавая крутящий момент от коленвала мотора на ведущие колеса. Без этого узла авто не тронется с места, даже если с двигателем все в полном порядке. Передача крутящего момента – основное назначение трансмиссии, также она изменяет его величину и направление и перераспределяет между ведущими колесами. Трансмиссия автомобиля состоит из ряда взаимосвязанных систем, а те, в свою очередь, из множества деталей. При износе, поломке, заклинивании некоторых из них возникают неисправности в работе трансмиссии, которые отражаются на динамике автомобиля.

Основные элементы трансмиссии и их назначение

Люди, слабо разбирающиеся в автомобилях, обычно ставят знак равенства между трансмиссией и коробкой передач. На самом деле механическая или автоматическая коробка переключения передач (МКПП и АКПП) является лишь одним из элементов автомобильной трансмиссии. Конструкция трансмиссий в автомобилях с передним и задним приводами имеет свои особенности.

Конструкция трансмиссии на примере автомобиля ВАЗ

В заднеприводном она состоит из следующих элементов:

сцепление – обеспечивает плавное соединение двигателя с трансмиссией и их кратковременное разъединение;

коробка передач обеспечивает длительное разъединение, а ее основное назначение – изменение крутящего момента. Именно этот узел отвечает за выбор скорости и направления движения авто;

карданная передача передает крутящий момент между двумя валами – вторичным валом КП и валом главной передачи;

главная передача увеличивает крутящий момент и передает на полуоси задних колес;

дифференциал его распределяет.

Основное отличие конструкции трансмиссии переднеприводного автомобиля – наличие промежуточного элемента между дифференциалом и передними (ведущими) колесами. Это шарниры равных угловых скоростей (ШРУСы), передающие крутящий момент на полуоси. В разных моделях полноприводных авто, где ведущими являются и задние, и передние колеса, используются трансмиссии с незначительными различиями конструкции и сходными принципами работы.

Диагностика трансмиссии

Неисправности различных узлов трансмиссии можно определить по характерным признакам – возникают рывки при переключении передач, нарушается управляемость автомобиля. Случается, что не происходит переключения передач, первая передача после остановки вообще не включается или включенная передача самопроизвольно соскакивает в нейтральное положение. Посторонние звуки при переключении или работе на нейтральной передаче, запах гари, протечки трансмиссионного масла, тряска, вибрация – все эти внешние признаки могут указывать на неисправность коробки передач или других элементов трансмиссии. При появлении хотя бы одного из них необходимо выполнить диагностику, чтобы выявить неисправность и произвести требуемый ремонт.

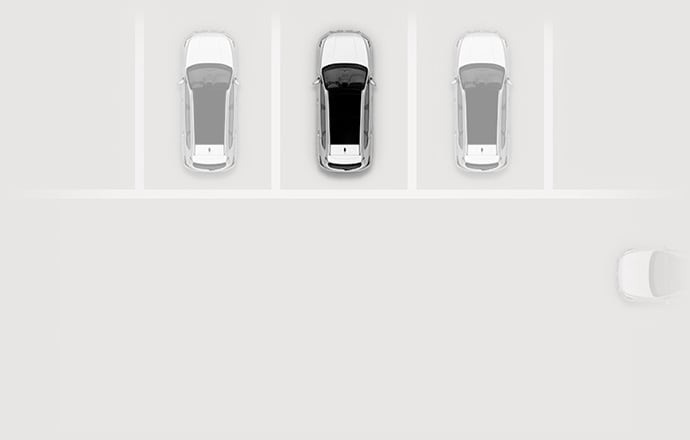

При отсутствии эстакады автомобиль можно поднять домкратом

Диагностику трансмиссии удобнее производить, когда авто находится на эстакаде или над смотровой ямой, поскольку доступ к ряду элементов осуществляется снизу. Но некоторые неисправности можно выявить только в движении, для этого нужно выбрать участок дороги, где отсутствует интенсивное движение.

Адекватная работа трансмиссии достигается при правильной балансировке колес. Так что, если вы запланировали проведение диагностики трансмиссии, начните с визита в шиномонтаж.

в первую очередь проверяется отсутствие протечек рабочей жидкости, снаружи коробка передач должна быть сухой, без потеков масла;

затем нужно оценить звук, сопровождающий работу сцепления (оценка производится при включенном двигателе и выжатом сцеплении). Тихое шипение свидетельствует об износе или о разрушении выжимного подшипника;

шум и скрежет при переключении передач указывают на то, что сцепление не обеспечивает полного отсоединения трансмиссии от двигателя;

необходимо проконтролировать положение педали сцепления при начале движения на первой передаче. При исправном сцеплении достаточно слегка отпустить педаль, чтобы автомобиль двинулся с места, а при его сильном износе педаль приходится отпускать почти до предела;

еще один способ проверки – проехать несколько метров задним ходом и при выжатом сцеплении начать движение вперед на первой передаче. Щелчок, сопровождающий этот маневр, указывает на износ деталей;

большой люфт при вращении полуосей взад-вперед, хруст на поворотах свидетельствует о неисправности ШРУСов;

выраженный металлический стук на поворотах и при движении по неровной, с выбоинами, дороге указывает на сильный износ дифференциала, а также проблемы с ходовой.

Довольно информативный маневр, позволяющий оценить состояние трансмиссии, выполняется на спуске:

- Переключить авто на нейтральную передачу.

- На короткое время выключить зажигание.

- Снова включить и выставить передачу, соответствующую текущей скорости.

Если автомобиль без проблем заводится на ходу, трансмиссия работает нормально.

Если в авто есть блок самодиагностики и он выдает сообщения об ошибках, необходимо их расшифровать, соответствующая информация обычно есть в руководстве пользователя к конкретной модели автомобиля.

Ремонт трансмиссии

Если в ходе диагностики подозрения о неисправности трансмиссии подтвердились, необходимо осуществить ее ремонт. С серьезными поломками лучше обратиться в автосервис, а мелкие неисправности можно устранить своими руками. В современных автомобилях появляется все больше «наворотов», из-за которых их обслуживание и ремонт лучше выполнять в авторизованном СЦ, самостоятельное вмешательство может привести к блокировке важнейших систем. А вот старое авто с механической коробкой передач вполне реально и продиагностировать, и отремонтировать самостоятельно.

Основные этапы ремонта:

демонтаж КПП и других узлов трансмиссии со стоящего на подъемнике или над смотровой ямой автомобиля;

разборка, промывка и внимательное исследование (осмотр, ощупывание) деталей;

замена расходных материалов и поврежденных, сильно изношенных деталей. При критичных повреждениях рентабельней может быть замена узла целиком. Новая коробка передач стоит дорого, но можно подобрать контрактную КПП с разборки;

сборка и установка на места отремонтированных узлов;

При наличии протечек масла меняются уплотнители. Шланги и трубки с трещинами и вмятинами также подлежат замене. Если масло сильно загрязненное, мутное, с запахом гари, его необходимо сменить, а заодно установить новый фильтр. Не ремонтируется, а меняется вакуумный корректор, неисправность которого демонстрирует синеватая окраска выхлопа.

При износе сцепления, в зависимости от его масштабов, можно ограничиться заменой накладки (ее необходимо переклепать) или выполнить замену сцепления в сборе – диска, корзинки и выжимного подшипника. Чтобы заменить сцепление, нужно демонтировать коробку переключения скоростей.

Ремонт сцепления трансмиссии

Довольно часто нуждается в замене или регулировке трос сцепления. Если он разорван или перемещается слишком туго, необходима замена. Трос сначала отсоединяется от блока сцепления, а потом от педали, а крепление нового производится в обратном порядке. Новый или старый ослабленный вследствие износа дисковых накладок трос необходимо отрегулировать путем подкручивания гайки на наконечнике при ослабленной контргайке. Существуют храповые тросы сцепления с функцией саморегулировки и компенсации длины, такой трос регулируется только после установки.

Если в замене нуждается ШРУС, необходимо открутить гайку ступицы и болты колес, вывернув руль в крайнее положение в сторону, с которой расположен неисправный шарнир. При оттянутом кулаке вытягивается наружная часть шарнира и демонтируется внутренняя, а также пыльники и хомуты. Вал в процессе демонтажа должен быть зажат в тисках. Затем на вал устанавливается новый пыльник, заправленный смазкой ШРУС и стопорное кольцо. Шарнир устанавливается в нужное положение ударами молотка через деревянную прокладку.

Это основные неисправности трансмиссии, которые можно устранить своими руками. Если выявлены более серьезные поломки или в ходе самостоятельной диагностики не удается установить причину некорректной работы трансмиссии, нужно обращаться к специалистам.