Чем паять обмотки генератора

Ремонт генератора. Часть 2. Пайка, сборка, приколы с разъемом, рукожопость или пренебрежение правилами.

Итак, в дополнение к первой части наконец-то созрел написать вторую. В этот раз без предысторий, болтовня внутри)))

1. Так как я не нашел адекватной замены старой «+» клемме, хотя очень хотелось, ведь она перегревалась (химический состав пострадал, она не такая простая, как вы думаете, перегрев опасен), восстановил старую. Чтобы безопасно разогнуть усики и ничего не сломать делаем одну хитрость — подбираем сверло, примерно по диаметру оставшегося мусора между усиками и высверливаем. После чего, спокойно отгибаем их, сперва отверткой, затем за всю площадь плоскогубцами, дабы не сломать.

Я решил, что провод буду припаивать к этой клемме, а не обжимать. По моему личному мнению пайка намного надежнее с точки зрения токопроводности.

2. Пока (на тот момент) не приехал диодный мост, занялся подготовкой. У меня есть преобразователь 12/220, поэтому паять было очень просто. Лудим клемму, очищаем провод от окислов, лудим провод, спаиваем (провода, не людей), обязательно промываем место пайки от присадок тем же очистителем тормозов (будь то флюс, или кислота, паять канифолью умеют только эксперты, и те, кто продали за это душу, с канифолью очень сложно совладать, чтобы все хорошо припаялось).

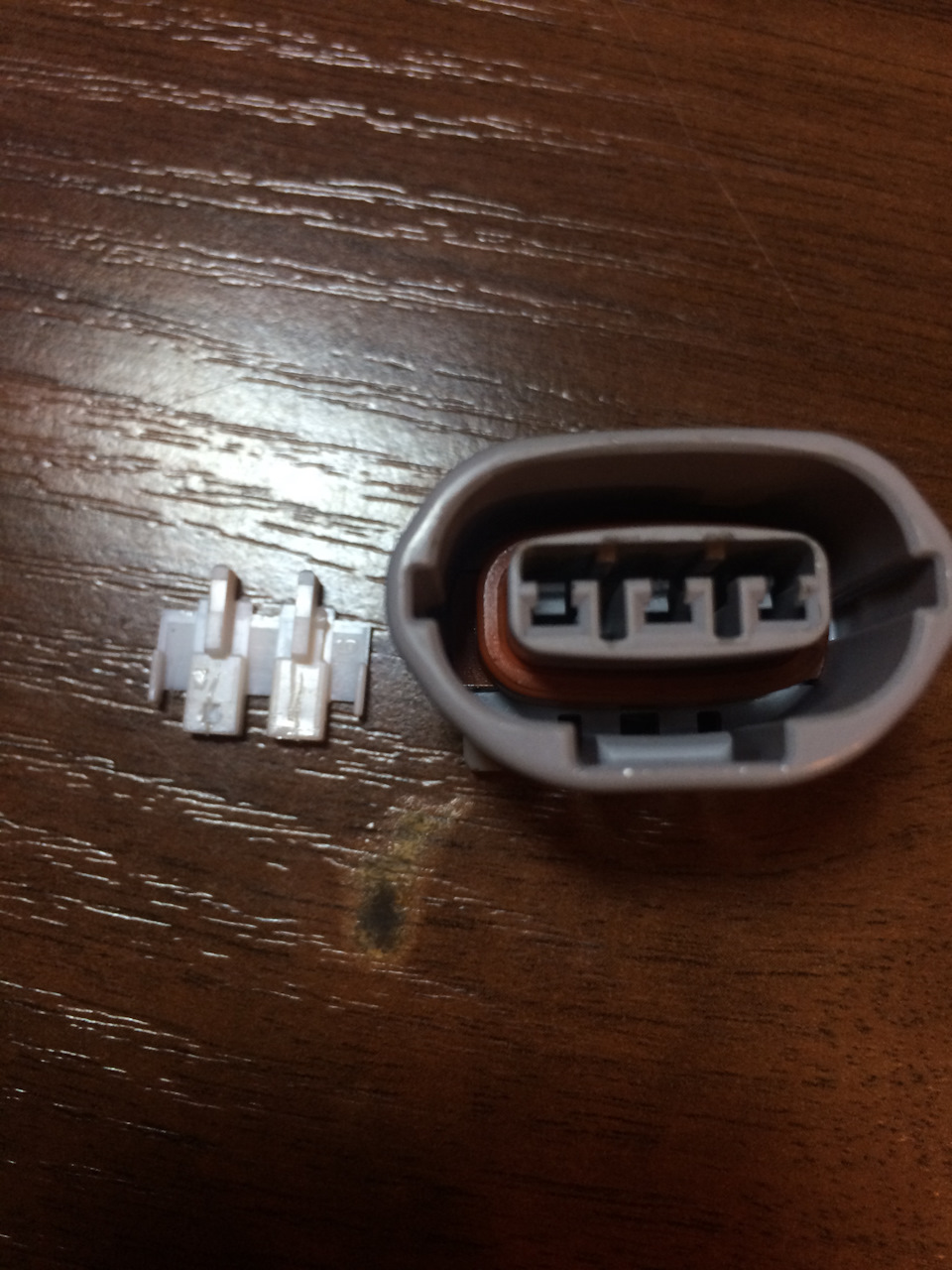

В прошлом посте я прикрепил ОЕМ корпуса разъема генератора. Я не знал, что у него нет пинов и резиночек защиты от влаги. Учимся на ошибках, как говорится. Но я все же его разобрал ради интереса. Разъем разбирается очень просто, берете ножичек, и тянущим движением вверх поддеваете белый фиксатор. Не бойтесь, он довольно туго выходит на оригинальном разъеме, смело тяните, он вытащится, только после этого получится вставить пины.

Пины ждать и искать не стал, поэтому я пошел на авторынок и купил разъем в сборе с проводами, китай по ходу, очень не хотелось, но старые пины сгнили, а новых ждать не было времени, тачка очень нужна. По аналогии с клеммой, зачищаем, надеваем термоусадочки, скручиваем, паяем, опять же промываем, только потом обжимаем термоусадки.

После всего заматываем косу специальной изолентой, которая устойчива к высоким температурам, подкапотка хорошо греется, не просрите этот момент, она стоит недорого.

3. Приехал нужный диодный мост, также китай, потому что орига стоит, как 3 генератора с разборки (на exist от 12 до 17к лол). Не брал контракт гену по причинам долгой доставки и интереса к самостоятельной переборке гены, которая вскрыла кучу проблем. Также купил новые болтики для крепления моста, все использованные запчасти указаны в конце. Собираем дядю Гену, предварительно все промыв, негоже собирать грязное.

4. Ставим гену на место, обрабатываем разъем мама/папа, шпильку «+» клеммы смазкой для защиты электрических разъемов, дабы оно не окислялось, не гнило и не портило проводимость. Клемму закручиваем не в усмерть, это не несущая часть самолета, среднего усилия достаточно, не забываем под гайку подложить медную шайбу, обязательно медную, а не стальную, так правильно. Ну и все, пожалуй, на этом) Заводим и радуемся, обязательно сразу же проверяем зарядку на холодную, по мануалу тойоты должна быть в районе 14.5-15.2В, после прогрева или покатушек, смотрим на горячую, в районе 13.9-14.3В. Пристально следим, чтобы ничего нигде не задымилось, пробуем провод генератора, чтобы также не грелся.

5. Рукожопость или пренебрежение правилами. Все очень просто, клоун в лице меня решил не отключать аккумулятор при работе с «+» проводом генератора. В итоге она таки попала на корпус и коротнула, выгорел главный предохранитель на 120А. И он не такой простой, как кажется. Кому интересно, вот ссылочка на видос, где человек подробно рассказывает о том, как его поменять, ошибки при замене, которые допустил и я)))

Используемые запчасти и расходники:

1. Запчасти на генератор указаны в первой части, переходите.

2. Полиамидная изолента для проводки (она термостойкая, большинство ваших пластиковых патрубков под капотом как раз сделаны из полиамида) — цена 200р за 5м

3. Винты с плоской шляпкой М4*6 (6мм — длина резьбы, большую длину не берите, упрется), 2 гайки нержавеющие М8*1.25, шайба медная М8, цена за все — 50р.

4. Смазка для защиты электрических разъемов и контактов — примерно 300р.

5. Оригинальный предохранитель 120А (90982-08271) — 969р (да, довольно дорогой, но он непростой, посмотрите видос по замене)

Ремонт моста автомобильного генератора

Бывает, что вы «прикурили» кого то от своей TOYOTA и не заглушили при этом двигатель. Часто от такой перегрузки по току сгорает диодный мост генератора, который в свою очередь потянет за собой предохранитель на 120 ампер.

Диодные мосты на современных автомобилях часто приварены к обмотке. Мосты на таких генераторах нужно отрезать, а затем запаивать обратно на штатное место. Для ремонта удобно когда сгоревшие диоды моста находятся по краям, если же они в центре, то необходимо аккуратно разделить мост на минусовую и плюсовую пластины. На генераторах импортных автомобилей встречаются диоды припаяны непосредственно к пластине – радиатору. Что бы отремонтировать такой мост, нужна пересадка полупроводниковых кристаллов, о чём тут и пойдёт речь.

Обычно такие операции делают на производстве роботы, в стерильных камерах Но оказывается возможно такую же операцию выполнить почти в полевых условиях.

Что представляет из себя полупроводниковый кристалл? Это тонкий слоёный пирог, подпаянный с двух сторон выводами. Одна сторона кристалла в мощном диоде обычно посажена через подложку на радиатор. На пластинах генератора диоды запаяны в углублениях и закрыты силиконовым герметиком. На плюсовых пластинах кристалл посажен катодом к радиатору, на минусовых анодом к радиатору.

Для хирургической операции понадобятся: Скальпель, пинцет, спирт, припой, флюс, паяльник 100 ватт, газовая горелка, силиконовый герметик. После диагностики моста, скальпелем механически удаляем с пластины нерабочие диоды. Затем протираем посадочные места спиртом.

Теперь нам понадобятся доноры для добычи новых кристаллов. Я использую десятиамперные диоды Д242 отечественного производства, которые показали себя очень достойно в этой миссии. Так же подходят на эту роль Диоды марок Д243, Д231. Отлично работают кристаллы с 25 амперных диодов Д112, которые значительно больше по диаметру. Их я применяю в мощных генераторах на 24 вольта.

Кусачками вскрываем корпус диода и откусываем верхнюю часть вывода что бы освободить медный проводник запаянный к аноду. Затем нагреваем корпус до температуры плавления припоя и пинцетом снимаем кристалл с корпуса диода. При этом можно использовать газовую горелку или паяльник по выбору. При работе важно не перегреть сам кристалл. По этому, нагревать нужно постепенно, контролируя текучесть припоя. То же самое правило применить при посадке кристалла на пластину моста.

Теперь у вас в руках кристалл, подложка и проводник. Тонкая пластинка это кристалл, толще и больше в диаметре это подложка. Рекомендую пересаживать кристалл на пластину вместе с подложкой.

В родном положении кристалл диода Д242 сразу сядет в плюсовую пластину моста.

Если же мы хотим установить такой кристалл в минусовую пластину, то нам необходимо перепаять проводник на противоположную сторону кристалла. Для диодов с обратным включением типа Д112 другое правило: В родном положении кристаллы сядут на минусовую пластину моста, а при посадке на плюсовую пластину потребуется перевернуть кристалл.

Далее, подготавливаем место посадки на пластине, добавляем флюс и припой в нужном количестве. В качестве флюса я использую обычную твёрдую канифоль.

Начинаем нагревать газовой горелкой пластину до плавления припоя. Следить, что бы в ходе работы не отпаялись соседние диоды. Иногда для отвода тепла от стоящих рядом соседних диодов я прикручиваю в этом месте к пластине дополнительный радиатор.

Как только припой на посадочном месте расплавится, опускаем туда кристалл и даем пластине остыть. Что бы ускорить остывание, сразу после посадки кристалла охладить пластину вентилятором, для предотвращения смещения кристалла с подложки. После операции проверяем проводимость новых кристаллов мультиметром. Если с проводимостью всё в порядке подпаиваем вывод кристалла к мосту и закрываем кристалл силиконовым герметиком.

Собираем все узлы в обратной последовательности и тестируем работу генератора на стенде или на самом автомобиле.

Пайка обмоток якорей и роторов

Пайка соединений концов обмотки якорей и роторов является весьма важной и ответственной операцией. Она должна быть выполнена чисто и тщательно, т. е. поверхности мест соприкосновения должны быть пролужены и совершенно чисты. Только при соблюдении указанных условий можно получить удовлетворительную пайку.

Плохая пайка вызывает увеличение сопротивления в плохо припаянном месте и нагрев его. В некоторых случаях нагрев может быть столь сильным, что припой расплавится и вызовет разрыв в цепи обмотки во время работы машины. В настоящее время для якорных обмоток на ряде заводов внедрена пайка твердым припоем (медно-фосфористым или серебряным) при помощи специального подвесного сварочного аппарата. Концы обмоток при этом тщательно зачищаются и не лудятся.

Пайка вручную концов обмотки, входящих в шлицы коллекторных пластин

Для запайки якорь укладывается на подставках в наклонном положении, причем сторона коллектора должна быть ниже задней стороны якоря. Такое положение якоря при пайке предохраняет от наплывов припоя между коллекторными пластинами, а также от попадания припоя в обмотку.

Место пайки очищается от грязи и пыли. Если на коллекторных пластинах видна окись, то она счищается. Предварительно все шлицы с вложенными в них концами обмотки секций промазывают массой, состоящей из раствора канифоли в спирту, или же посыпают толченой мелкой канифолью, и лишь затем приступают к пайке.

Пайка большей частью производится посредством газового паяльника со сменными наконечниками, которые имеют различные формы, показаные на рис. 11-39. Для пайки употребляется припой ПОС-40 или ПОС-61. Паяльник нагревается газом, его наконечник залужи-вается и накладывается на место пайки, которое от него нагревается. На запаиваемое место подается припой и для лучшего очищения от окиси — канифоль (порошком или массой).

Место пайки должно быть хорошо прогрето, чтобы припой равномерно

протекал во все щели между концами секций обмотки и стенками шлица. При запайке якоря ни в коем случае не должна применяться кислота.

В якорях мелких машин запайка концов обмотки в шлицы производится посредством электрического паяльника. Для безопасности работы с паяльником пользуются низким напряжением — порядка 12 Пайка вручную концов обмотки в петушках и хомутиках

При пайке концов обмоток в петушках и хомутиках якорь или ротор может быть уложен на подставках без наклона, как это было необходимо при пайке концов в шлицах коллекторных пластин. Здесь запайка может производиться сбоку.

Наконечник паяльника, имеющий форму а или б (рис. 11-39), просовывают между петушками или хомутиками (предварительно конец его облуживается припоем) и прогревают место запайки.

Во время подогрева место запайки непрерывно посыпают толченой канифолью и одновременно с разных сторон подают в избытке припой, чтобы он, расплавляясь, мог проникнуть всюду. После пайки одного места переставляют наконечник паяльника к следующему, следя при этом за качеством пайки предыдущего места и, по мере надобности, добавляя или снимая припой. Сделать это легко сейчас же после пайки, пока температура запаянного места еще высока. По окончании всех работ, связанных с пайкой, якорь подают на обрезку концов, выступающих за хомутики и ушки, а затем производят общий осмотр, удаляют оставшееся при пайке олово и проверяют качество пайки.

Обрезка концов обмотки как с передней, так и с задней стороны якоря производится на станке посредством циркульной пилы, смонтированной на специальном суппорте вместе с электродвигателем.

Пайка концов обмотки роторов и якорей в ванне

Перед пайкой все соединения, т. е. места пайки, промазываются массой, состоящей из раствора канифоли в спирту. После этого на ротор надевается специальный хомут и краном подается к ванне. Пайка производится погружением концов обмотки в ванну

с припоем, как указано на рис. 11-40. Припаяв одну сторону ротора, его вынимают из ванны и, поворачивая в хомуте, производят аналогично запайку другой стороны обмотки ротора.

Пайка небольших якорей машин постоянного тока производится в электрованне следующим образом.

Перед пайкой конец вала со стороны коллектора, торцовая часть и половина коллектора промазываются кистью раствором гипса и после этого якорь поступает в сушильный шкаф для просушки гипса. Просушка необходима для того, чтобы в момент опускания якоря в ванну с припоем не произошел взрыв от соприкосновения влаги с расплавленным оловом. Якорь погружают в ванну с припоем до места наложения веревочного бандажа (см. рис. 11-41). Подержав якорь в ванне очень непродолжительное время, его вынимают и просматривают пропайку.

При обнаружении мест плохой пайки их вновь промазывают раствором канифоли и добавляют припой от тонкого прутка (это проделывается при еще горячем коллекторе). После того как якорь остынет, с конца вала и буксы коллектора снимают гипс.

Смазывание раствором гипса конца вала делается для того, чтобы, во-первых, к шлифованной части вала и буксы не пристал припой, во-вторых для того, чтобы не отпустить или закалить стальной вал.

Этот метод пайки дал положительные результаты как в отношении быстроты, так и в отношении качества. Кроме того, такой способ пайки дает экономию припоя.

Для пайки якорей машин постоянного тока можно применять специальные ванны с припоем (рис. 11-42). Подогрев припоя производится горелкой 2; горячие газы омывают ванну и уходят в трубу 2, как показано стрелкой. Предназначенный для пайки якорь устанавливают в приспособление Определение качества пайки

Качество пайки определяется тремя способами:

внешним осмотром места пайки;

измерением переходного сопротивления спаиваемых частей;

пропусканием тока по обмотке якоря и наблюдением за степенью нагрева места пайки.

Внешний осмотр места пайки

При хорошей пайке конца стержня 1 ясно наблюдается каемка припоя 2 вокруг каждого конца шлица или хомутика (рис. 11-44). Пустоты в месте пайки могут быть вследствие того, что это место было плохо очищено или про лужено, или был большой зазор между концом стержня и шлицем. В последнем случае надо при пайке закладывать в большие пустоты куски луженой медной проволоки.

Во все черновины, замеченные с торца хомутика, или места проточек шлица просовывается тонкая проволока для определения, является ли черновина только наружным дефектом пайки, не ухудшающим ее качества, или это — отверстие,

проходящее сквозь хомутик или шлиц. Если это нельзя наблюдать непосредственно, то пользуются зеркальцем, которое вставляют между коллектором и сталью якоря, и с его помощью рассматривают места пайки. Иногда для проверки качества пайки разрубают одно или два сомнительных места пайки и тщательно их осматривают.

Измерение переходного сопротивления

Опишем метод проверки пайки измерением переходного сопротивления. Схема его приведена на рис. 11-45, где изображена аккумуляторная батарея 5 напряжением до 12 в; амперметр 1 с шунтом для измерения тока от 0,01 до 10 а; милливольтметр 3 с добавочным сопротивлением 4, дающим возможность измерять напряжение до 0,003 в; щупы особой конструкции б (рис. 11-46), дающие возможность получить разрыв тока внутри щупа, а не на концах его, чем предотвращается порча мест соприкосновения щупа с коллекторными пластинами. Вся схема с приборами смонтирована на деревянном столике, который можно переносить к тому месту, где находится якорь.

Определение качества пайки посредством рассмотренной схемы происходит следующим образом: включают рубильник 7, а щупы 6

накладывают концами на две рядом лежащие коллекторные пластины и нажимают на них, замыкая тем самым цепь тока; при этом включают милливольт-

метр 3. Ток с помощью реостата 2 подбирается такой, чтобы отклонения стрелки милливольтметра легко наблюдались и при измерении между любыми пластинами ток был одинаковым. Показания милливольтметра для каждой пары соседних пластин записывают и полученные числовые значения сравнивают друг с другом. При хорошей пайке все показания милливольтметра будут одинаковы. Если имеется для какой-либо пары пластин резкое отличие в сторону увеличения показаний, значит в этих местах пайка выполнена неудовлетворительно.

Нагрев места пайки током

Третий метод для определения качества пайки состоит в следующем: на коллекторе на расстоянии коллекторного шага устанавливают с помощью особых приспособлений угольные или металлические щетки с кабельными отводами, через которые ток подается в коллектор, а следовательно, и в обмотку якоря.

Ток, измеряемый амперметром, должен быть равен нормальному рабочему току якоря машины.

Через 10—15 мин после подачи тока все места пайки ощупываются рукой для определения нагрева. Если пайка выполнена хорошо и везде одинаково, то места пайки должны иметь одинаковый нагрев. Места неудовлетворительной пайки нагреваются сильнее. При дальнейшем пропускании тока места плохой распайки распаиваются и припой вытекает.

Гараж

Ремонт, обслуживание и бережный уход за мото другом

Администраторы (1)

Модераторы (0)

Читатели (2736)

Гараж → Перемотка генератора, предыстория, ремонт своими руками

После проведенной работы над мотоциклом решил съездить к родителям, а это 250 км. Дождавшись пятницы, после работы выезжаю в дорогу. Проехав 110 км, останавливаюсь что-то проверить, уже не помню что. И бац, жму на кнопку стартера, а в ответ лишь щелчок реле. Уже начало смеркаться и видно что фара светит, понимаю что аккумулятор жив. Не долго думая чуть растолкав, завожу мотоцикл со второй передачи. Проехав еще несколько километров, как раз въехал в город Изюм, слышу что мот не может набрать обороты, выше 6000 об. начинаются жуткие перебои. Вырубаю свет и все приходит в норму. Теперь мне стало понятно что нет зарядки, именно поэтому не работал стартер и не хватает напряжения для зажигания на высоких оборотах. Пришлось звонить отцу и просить забрать меня на бусе.

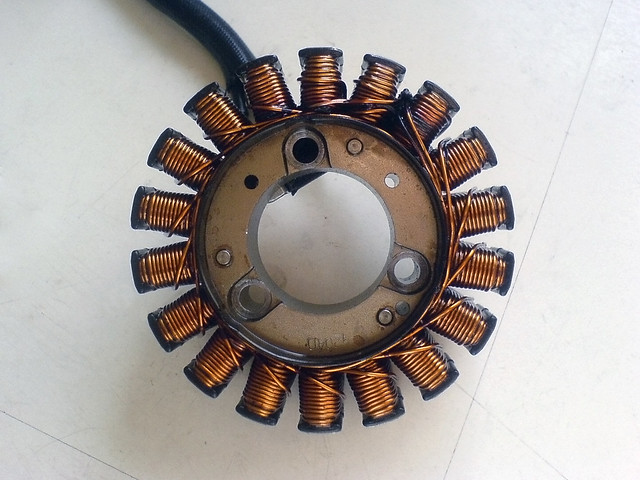

Это фото уже на следующий день у родителей.

Дальше нужно было убедиться что это именно генератор. Нужно просто снять разъем, идущий от генератора к реле зарядки и проверить напряжение между тремя клеймами. Проверять нужно при работающем двигателе, меряем переменное напряжение. Вольтаж может быть у всех разным и зависит от оборотов двигателя, но обычно в пределах 14-50 вольт. У меня показывало несколько вольт.

Стоит отметить что ремонтом генератора я занялся после возвращения в Харьков, то есть 250 км я проехал без генератора. Для этого я полностью зарядил аккумулятор и взял с собой запасной от скутера. На родном удалось проехать 200 км!

Теперь когда я стал уверен что это генератор, начал искать где можно приобрести новый или б/у. Новый вроде выпускает британская фабрика и стоит он немало. А вот б/у реально можно найти. Но почитав форумы я понял что б/у с легкостью сломается на следующий день. Потому как это довольно распространенная поломка. Видимо со временем портится изоляция, или это так действуют современные синтетические масла на старую изоляцию.

Поэтому оптимальным оказалось перемотать генератор. Оказалось, есть немало примеров успешной перемотки своими силами. Для этого необходим провод, немного спец лака или эпоксидного клея и много терпения.

Снять статор генератора довольно просто. Нужно отключить аккум, положить мот на левый бок (для тех кто не хочет сливать масло), снять правую крышку и открутить генератор, предварительно отключив его разъем.

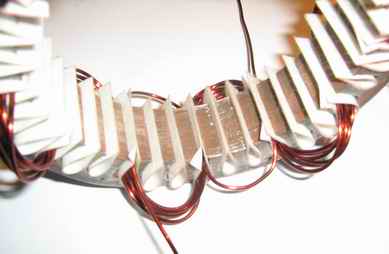

А вот и наш статор, видно что в некоторых местах изоляция потемнела и испортилась.

Провод я купил на радио рынке, спец лак найти не удалось, а эпоксидный клей довольно распространен.

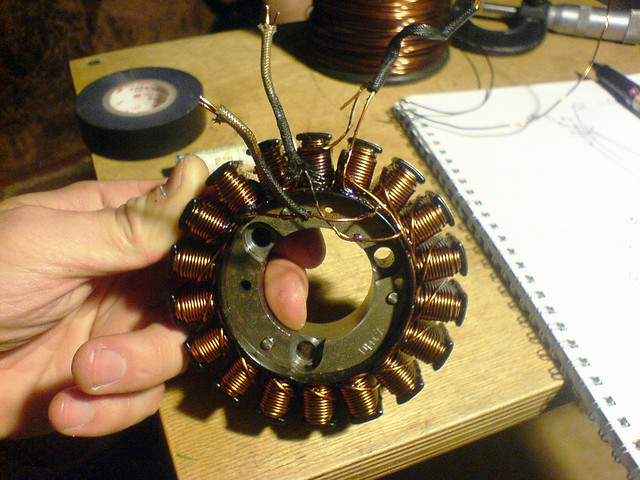

Приступаем к размотке статора генератора, лучше все фотографировать, чтоб не забыть что куда подсоединялось. Отрезаем провод с разъемом и разматываем, считаем количество витков на катушке, у меня было 37 витков.

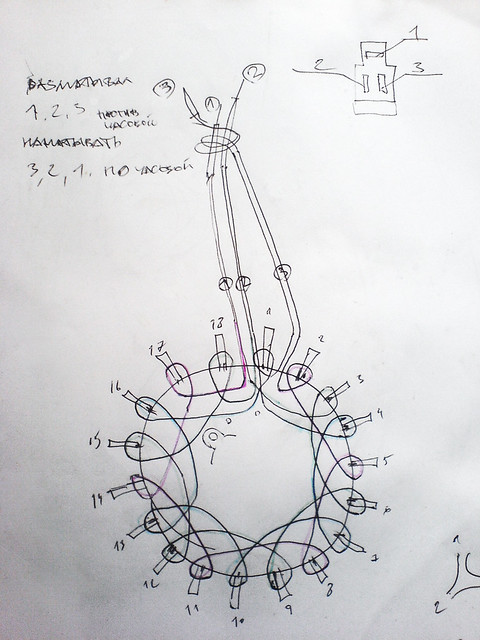

По мере размотки нарисовал схемку.

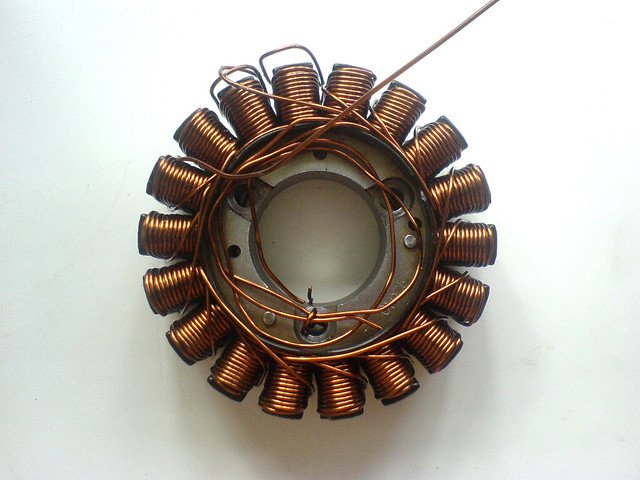

После размотки все хорошенько вычищаем от остатков лака и масла. Одеваем кожаную перчатку и начинаем мотать, прижимая виток к витку. Для лучшей укладки провода, можно помогать пластиковой линейкой и т.п. Мотал я очень долго, больше чем на пару-тройку часов в день меня не хватало, ушло четыре дня.

Потом припаиваем родной провод с разъемом, стеклотканную изоляцию оставляем родную. Прокладываем провода как были. После нужно все пропитать лаком при помощи кисти. Я использовал эпоксидный клей, который развел растворителем до вязкости лака. После пропитки можно ускорить процесс затвердевания при помощи нагревания. Я просто поместил статор в духовку при малом огне и открытой дверце на час где-то. Помним что эпоксидная смола токсична!

Осталось прикрутить статор генератора к крышке и установить на мотоцикл в обратном порядке. Еще нужно проверить напряжение между клеймами, оно должно быть в районе 14-50 вольт и меняться с оборотами.

С перемотанным генератором я проехал несколько тысяч, полет нормальный.

PS: Больше не буду повторять подобный ремонт, слишком трудоемко.

Чем паять обмотки генератора

4-6. ПАЙКА ОБМОТОК, КОЛЛЕКТОРОВ, БАНДАЖЕЙ

Соединение проводников пайкой производится при помощи припоя. По температуре расплавления припои делятся на мягкие (олово — свинец) с температурой плавления до ‘230° С и твердые (медь — серебро) с температурой плавления 700° С и выше. Существует также промежуточная группа припоев. Из числа мягких оловя-нисто-свинцовых припоев применяются припои марок ПОС-30—ПОС-90 (цифра обозначает процентное содержание олова) с температурой плавления 180° С. Хорошие результаты дает пайка чистым оловом (температура плавления 230° С). Однако вследствие дефицитности этого металла пайку чистым оловом производят лишь в осо-

бо ответственных электрических машинах при наличии повышенных температур.

Кадмиево-цинково-серебряные припои (ПКДЦ Ср 31) с температурой плавления 250° С применяются для пайки бандажей машин с изоляцией класса Н, а свинцово-серебряные припои (ПССр 2,5) с температурой плавления 280° С, применяются для пайки коллекторов этих машин.

Из числа твердых применяются серебряные припои (П Ср 45—70) с температурой расплавления 660—• 730° С и медно-фосфористые (ПМФ7, МФ-3) с температурой плавления 710—850° С. К припоям предъявляется ряд требований: они должны в расплавленном виде достаточно хорошо проникать в щели между спаиваемыми поверхностями, т. е. иметь достаточную жидкотекучесть, не должны размягчаться при температурах, лежащих по возможности близко к температуре плавления, и обеспечивать достаточную механическую прочность пайки при этих температурах. Место пайки не должно быть хрупким. Пайка должна иметь достаточно низкое электрическое сопротивление и, кроме того, с течением времени это сопротивление, равно как и механические показатели, не должно ухудшаться за счет окисления и старения.

Следует отметить, что припои с большим содержанием свинца более склонны к окислению, а припои медно-фосфористые дают несколько более хрупкие соединения, чем серебряные.

Для того чтобы припой мог дать прочное соединение поверхностей, кроме чистоты их необходимо, чтобы на них не было пленки окислов. При температуре пайки такой пленкой покрыты поверхности любого металла. Для уничтожения пленки окислов служат флюсы: канифоль для мягких паек и бура для твердых. Протравка спаиваемых поверхностей кислотой при пайке токоведущих частей в электрических машинах не допускается, так как кислота разрушает изоляционные материалы.

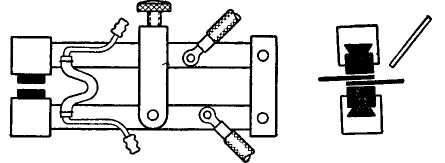

Канифоль может применяться в твердом виде или в виде спиртового раствора. Бура применяется в виде порошка либо водного раствора. Пайка производится иа-яльной лампой или паяльником. Для ускорения пайки желательно применение электрических паяльников. Для пайки твердым припоем применяются клещи с электронагревом (рис. 4-20) и графитовыми губками,

Мягкими припоями паяют коллекторы и бандажи всех машин, статорные и роторные шины и соединения у машин, изолированных по классу А с невысокими рабочими температурами.

Чисто оловянистым припоем рекомендуется паягь коллекторы и бандажи ответственных машин, у которых возможны значительные перегрузки. Для нормальных машин пайка коллекторов и бандажей может производиться припоем ПОС-30—ПОС-60 с 30—6Э%-ным содержанием олова (ГОСТ 1499-42).

Рис. 4-20. Сварочные клещи.

Твердым припоем паяют: шины (стержни) обмоток машин, имеющих высокие перегревы и изолированных по классу В—Н, неизолированные обмотки короткозамк-нутых роторов, демпферные клетки и т. д. Твердым припоем производится также соединение медных шин в процессе намотки катушек. Тонкие провода во избежание пережога паяют мягкими припоями.

Технология пайки мягкими припоями предусматривает следующие операции: 1) очистка поверхности места пайки; 2) прогрев места пайки до температуры, при которой припой плавится от прикосновения к месту пайки; 3) обильная промазка канифолью; 4) введение палочки припоя путем прижимания ее к щели между спаиваемыми поверхностями; 5) удаление (тряпкой) излишков припоя в горячем состоянии; 6) остывание и смывание остатков канифоли спиртом.

Для лучшего соединения паяемых поверхностей рекомендуется их предварительное облуживание.

Пайка коллекторов производится в наклонном положении для того, чтобы олово не затекло за петушки. Прогрев коллектора паяльной лампой должен производиться весьма осторожно, чтобы не отпустить пластин. Обмотка при этом закрывается асбестовой тканью или

картоном. У малых коллекторов достаточно прогреть петушки паяльником.

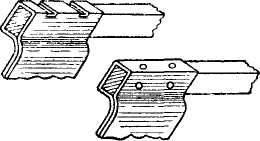

То же относится к впайке проводов в ленточные петушки (рис. 4-21). Прорезь в пластине, петушок и конец обмоточного провода должны быть предварительно об-лужены.

Наилучшие результаты дает пайка коллекторов в ванне. При этом якорь устанавливают вертикально коллектором вниз. Торцовую часть петушков ставят на асбестовую прокладку, лежащую на борту стального кольца. Кольцо и коллектор прогревают при помощи электрообогрева до температуры 250° С, после чего петушки обильно промазывают канифолью и в канавку между ними и бортом кольца наливают расплавленное олово или припой.

При этом методе пайки обеспечивается хорошее проникновение олова во все места, подлежащие пропайке.

Олово, естественно, ие должно наливаться выше уровня петушков, чтобы оно не затекало в обмотку.

Для выполнения пайки по указанному способу ремонтный цех должен иметь установку для нагрева и набор сменных колец для разных диаметров коллекторов.

Весьма удобным (в особенности в условиях ремонта) является способ нагрева петушков при пайке коллекторов, согласно которому коллектор охватывается медным хомутом или проводом, обеспечивающим хороший контакт с пластинами. Один конец от сварочного трансформатора подводят к этому хомуту, а второй конец — к паяльнику, представляющему собой медный стержень с графитовой накладкой, укрепленный в рукоятке из изоляционного материала. Прикосновением графитовой накладки к петушку его разогревают до нужной температуры.

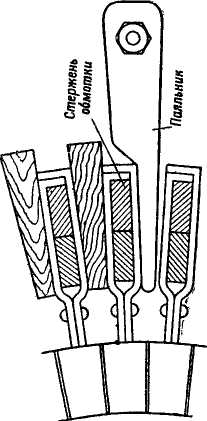

Рис. 4-21. Пайка петушков.

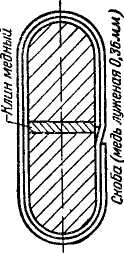

Пайка Шин двухслойной обмотки предусматривает подготовку, т. е. охват шин скобочкой и расклиновку их медным клином (рис. 4-22). Ротору дается легкий наклон для предотвращения затекания олова в обмотку.

Если шины имеют большое сечение, а скобочка большую длину, то для облегчения пропайки всей поверхности в скобе делают прорези или круглые отверстия (рис. 4-’23). Пайка может быть хорошо выполнена толь-

Рис. 4-22. Подготовка

обмотки к пайке.

Рис 4-23. Скобка с отверстиями.

ко в том ■случае, если внутри скобки с расклиненными шинами не остается пустот. В противном случае припой будет вытекать и пайка получится непрочной.

Пайка бандажей после их намотки заключается в равномерной пропайке тонким слоем олова рядом лежащих витков бандажной проволоки, так что образуется как бы сплошной пояс. При этом не должно быть мест, где олово наложено настолько толстым слоем, что закрывает витки бандажной проволоки.

Пайку проводов твердым припоем производят в следующей последовательности: 1) подготовка торцов; 2) разогрев до темно-красно-малинового цвета; 3) посыпание бурой до полного закрытия слоем расплавленной буры концов провода; 4) дальнейший нагрев до момента расплавления припоя, после чего необходимо прекратить нагревание; 5) осмотр и опиловка места пайки; проверка прочности ее на изгиб. Припой в виде листочка закладывают между торцами провода. Для прямоугольной меди большого сечения стык выполняют наискось (угол 65°). Концы вкладывают в зажимы и закрепляют один плотно, другой свободно. Нагрев места пайки производят паяльной лампой, автогенной горелкой или электроклещами (рис. 4-20).

Пайка шин может производиться аналогичными клещами с угольными губками. Припой в виде листочка закладывают под скобу, которая сжимается клещами. На короткое время, необходимое для расплавления припоя, включают ток.

Хорошие результаты дает пайка припоем из фосфористой меди МФ-3 (температура плавления 720—740° С).

.Подлежащие пайке поверхности очищаются шкуркой и сдавливаются электроклещами. Включением тока место пайки нагревается до 750—800° С, и одновременно кромки спаиваемых поверхностей промазываются припоем. Благодаря высокой текучести этого припоя он распределяется по всей поверхности. Для лучшего растекания припоя плоскость спая желательно расположить наклонно или вертикально.

Пайка алюминиевых проводов и шин усложняется тем обстоятельством, что алюминий сильно подвержен окислению. Для пайки алюминиевых проводов между собой и с медными проводами разработаны специальные припои [Л. 1] с температурой плавления 160—450° С, содержащие в основном цинк, олово и добавки: алюминий, медь, серебро, кадмий.

Алюминий можио паять оловом при применении ультразвукового паяльника. Такой паяльник имеет, кроме нагревателя, обмотку, питающуюся током частотой 20 000 гц, охватывающую стальной сердечник из специального сплава. Рабочий конец паяльника при этом совершает высокочастотные колебашия, разрушающие окисные планки.

Как самому перемотать генератор

На первый взгляд перемотка статора кажется сложной и невозможной в домашних условиях работой, за которую не всегда берутся даже обмотчики электромоторов. Но на самом деле при достижении некоторого опыта, простой трехфазный статор можно перемотать за четыре часа включая все подготовительные операции.

На этой фотографии видно как выглядит сгоревшая обмотка. Антигололедные реагенты не жалеют и изоляцию, а на иномарках, даже на грузовиках генератор располагают почему то в самом грязном месте. Заметны зеленые окислы и КЗ на этом статоре возникло именно из за разрушения изоляции. Прошел этот генератор всего 120тык за полтора года.

Перемотка статора генератора.

Здесь видно как злостно обжигается старая изоляция, но железо это не портит, магнитные свойства не нарушаются. Зато облегчается разборка и очистка статора. Перед сожженим обмотки нужно измерить длину выступающих лобовых частей. Для одних генераторов это критично (не уберется в корпус) для других не критично, но лучше стараться сделать так как было.

Теперь нужно сосчитать количество витков и начертить схему намотки, отметив на статоре места выводов начал и концов обмотки.

Вот статор уже очищен стальной щеткой и подготовлен под намотку.

Теперь лучше всего из специального изоляционного материала синтофлекс, он очень прочен и при намотке толстым проводом не перерубается на выходах из паза. Или из прессшпана, но с ним нужно работать аккуратней, наблюдать за перегибами провода при выходе из паза, нужно нарезать изоляционные прокладки выступающие из торцов паза на 2,5- 3мм с каждой стороны и при плотной укладке по форме паза выступающие из паза на 3,5-4мм Это облегчит последующую заделку пазов: не придется обрезать лишнее. Изготовив и подогнав одну прокладку, по ее ширине или длине нужно отрезать ленту и, прикладывая образцовую прокладку, нарезать тридцать шесть аналогичных и уложить их в пазы.

Начало первой обмотки. Видно, что провод идет волной из первого паза в четвертый.

Намотав половину витков одной фазы, продолжаем намотку в другую сторону, перекрывая пустые лобовые части полукатушек. На фото видно, что поворот начинается в пазу с выводом начала обмотки. Здесь можно заметить, что хоть провод и пошел в другую сторону, направление тока в пазу не изменилось. Не все статоры так намотаны, но так лучше: равномерней заполняются лобовые части и меньше мороки при опрессовке выступающей части готовой обмотки.

Вот намотана одна фаза. Ее конец помечен колечком.

Остальные фазы мотаются аналогично первой.

Вот уже две, начала и концы обмоток выходят с шагом через один паз.

Вот полностью намотаны все три фазы. Теперь нужно заделать пазы, уложив в них выступающие части прокладок, на фото они уже уложены. И обстучать через березовые проставки выступающие части катушек, так чтобы в просвете они не выступали за пределы железа вовнутрь и за пределы крепежного пояска снаружи. В таком виде нужно примерить статор в крышки генератора и проверить нет ли касания обмотки и корпуса и если есть, не поздно поправить. Зачистить и соединить, скрутив и пропаяв выводы концов обмоток. Изолировать лучше куском текстильного кембрика. Перед соединением неплохо проверить нет ли КЗ между фазами и на железо. При “силовой” сборке такое может случиться. В таком случае не поздно найти место контакта и изолировать его дополнительной прокладкой.

Теперь нужно связать обмотку наподобие колбасы и закрепить выводы кордовой ниткой, если таковой нет, льняной, применять капрон и прочие термопласты нельзя – потекут при сушке.

Для пропитки нужно слегка подогреть статор и погрузить его в пропиточный лак ГФ 95 или ему подобный. Никакой мебельный не подойдет. После пропитки нужно дать стечь лишнему лаку и поместить в печку газовой или электороплиты включеной на самый малый нагрев, на решетку или подвесить к решетке, а под статор подложить что-то несгораемое- кафельную плитку, чтобы не капало на раскаленный поддон. Если через час лак перестанет липнуть, то температура правильная и сушить еще два часа. Это самое простое. Если перемотка понравится можно сделать специальную печку для просушки со стабильной температурой . Еще можно сушить лампочкой 100Вт расположеной внутри статора, но это долго.

Для пропитки можно использовать эпоксидную смолу, но ее тоже надо подогревать до жидкого состояния, а если перегреть она схватится сразу. Можно пропитать автомобильной краской МЛ горячей сушки, но она толстая и перед просушкой нужно протереть железо статора, иначе не уберется в корпус, а якорь не уберется в статор.

Вот он готовый статор, теперь осталось собрать генератор.