Что такое криогенный генератор

Сверхпроводниковые турбогенераторы (криотурбогенераторы)

Сверхпроводниковые турбогенераторы – принципиально новое направление развития турбогенераторов, позволяющее значительно снизить массу и потери. Охлаждение производится при сверхнизких (криогенных) температурах при достижении явления сверхпроводимости.

В сверхпроводящем проводе допустима плотность тока, в 10. 50 раз превышающая плотность тока в обычном электрооборудовании. Магнитные поля можно будет довести до значений порядка 10 Тл, по сравнению с 0,8. 1 Тл в обычных машинах. Если учесть, что размеры электротехнических устройств обратно пропорциональны произведению допустимой плотности тока на индукцию магнитного поля, то ясно, что применение сверхпроводников уменьшит размеры и массу электрооборудования во много раз [35].

Так, если использовать эффект сверхпроводимости и применить сверхпроводящие материалы для обмотки ротора (обмотки возбуждения), то потери в роторной обмотке можно практически свести к нулю, так как постоянный ток не будет встречать в ней сопротивления. Вследствие этого, повысится КПД машины. Протекающий по сверхпроводящей обмотке возбуждения ток большой силы создает столь сильное магнитное поле, что уже не будет необходимости применять стальной магнитопровод, традиционный для любой электрической машины. Устранение стали снизит массу ротора и его инерционность [35].

Конструктивные особенности:

— наличие на роторе ряда проводящих оболочек, играющих роль электромагнитных экранов и предназначенных для защиты сверхпроводниковой обмотки возбуждения от переменных магнитных полей обмотки статора, демпфирования качаний ротора и тепловой защиты ОВ;

— отсутствие ферромагнитного сердечника ротора;

— беззубцовая конструкция статора, сердечник статора имеет вид ферромагнитного экрана;

— (пример): охлаждение жидким гелием (температура 4,2 К, т.е. около – 269ºС). Охлаждаемая обмотка ротора выполняется из ниобий-титанового сплава. При указанной температуре она переходит в сверхпроводящее состояние с минимумом потерь [6].

Недостаток: сложность конструкции и системы охлаждения.

В 1980 специалисты обещали создать промышленные криотурбогенераторы мощностью в 3000 МВт к 2000 году [41]. Это не удалось.

Изоляция обмоток турбогенераторов

Выделим три важных эксплуатационных свойства изоляции обмоток всех электрических машин: нагревостойкость, электрическое сопротивление и электрическая прочность.

Эти свойства изоляции у турбогенераторов должны быть следующими (ГОСТ 533-2000) [18]:

а) Класс нагревостойкости – не ниже В.

Допустимая температура изоляции с классом нагревостойкости В — 130°С.

б) Сопротивление изоляции турбогенератора относительно корпуса и между обмотками при температуре 10÷30°С должно быть не ниже 10 МОм на каждый киловольт номинального напряжения обмотки (в любом случае не ниже 0,5 МОм).

в) Обе обмотки должны выдерживать испытательное пробивное напряжение, значение которого указывается в ГОСТ (например, для обмотки возбуждения с номинальным напряжением до 500 В испытательное напряжение равно десятикратному номинальному напряжению, но не менее 1500 В).

Режим работы

Продолжительным (длительным) называется такой режим работы машины при неизменной нагрузке и потерях, при котором достигается установившаяся (неизменная) температура всех её частей.

Особенности конструкции

Ротор. В турбогенераторах применяется неявнополюсная конструкция ротора. Это обусловлено тем, что применение неявнополюсной конструкции ротора позволяет повысить прочность ротора, что является важным для быстроходных синхронных машин, в которых на роторе действуют значительные механические напряжения, возникающие из-за больших центробежных сил, пропорциональных частоте вращения и диаметру ротора [8].

Напоминание о неявнополюсной и явнополюсной синхронной машине смотри в Разделе 15.14.1.

Слова «явнополюсный» и «неявнополюсный» пишутся слитно.

Для обеспечения высоких прочностных свойств роторы крупных турбогенераторов (свыше 500 МВт) изготавливают из цельной поковки высоколегированной стали, обладающей высокими механическими и магнитными свойствами, а роторы турбогенераторов малой мощности (до 100 МВт) — из углеродистой стали ст35 [24].

Поковка – это объемная заготовка (близкая к требуемому размеру) или готовое изделие, получаемое ковкой или горячей штамповкой в кузнечно-штамповочном производстве (в отличие от проката – листового материала).

Легированная сталь — сталь, которая кроме железа, углерода и неизбежных примесей содержит элементы (например, хром, никель, марганец, и др.), специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими. Высоколегированная сталь содержит от 10 до 50 % примесей [29].

Обмотки. Обмотка возбуждения турбогенератора располагается на роторе, фазная обмотка — на статоре. Число фаз равно трем; соединяются они, как правило, в звезду.

Питание обмотки возбуждения

а) Дополнительный синхронный генератор (возбудитель), расположенный на одном валу с турбогенератором или вращающийся от независимого приводного двигателя, вырабатывает в обмотках статора трехфазное напряжение, которое преобразовывается в неподвижном выпрямителе в постоянное напряжение. Это напряжение через контактные кольца (щеточно-контактный аппарат) подается на обмотку возбуждения турбогенератора. Мощность возбудителя на порядок меньше (потому что мощность цепи возбуждения у электрических машин на порядок меньше).

При частоте вращения 3000 об/мин щеточно-контактный аппарат надежно работает только при токах до 5000 А [6].

б) Дополнительный синхронный генератор, расположенный на одном валу с турбогенератором, вырабатывает в обмотках ротора трехфазное напряжение, которое преобразовывается во вращающемся выпрямителе в постоянное напряжение, подаваемое на обмотку возбуждения турбогенератора. Получаемая система является бесконтактной (бесщеточная система возбуждения).

ВПЕРВЫЕ В МИРЕ. Испытан турбогенератор будущего

Создание криогенного генератора, в котором за счет охлаждения ротора жидким гелием достигается эффект сверхпроводимости, знаменует начало нового этапа в энергетике. Используя это явление, удалось значительно повысить коэффициент полезного действия (КПД) электрической машины и снизить ее материалоемкость.

Работы были начаты в 1976 г. одновременно советскими и американскими специалистами. Вскоре к ним приступили и в других странах.

Наши ученые намного опередили коллег из США, а также находящихся примерно на полпути к цели специалистов Франции, Японии и ФРГ.

Журналист В. ЭРЛИХМАН попросил ответить на ряд вопросов научного руководителя работ, директора Всесоюзного научно- исследовательского института электромашиностроения в Ленинграде академика ИГОРЯ АЛЕКСЕЕВИЧА ГЛЕБОВА.

— Историки техники утверждают, что принципиально новые машины всякий раз появляются в ответ на требования времени. Так ли это в применении к криогенному генератору?

ГЛЕБОВ: В связи с ограниченностью запасов полезных ископаемых во всем мире в последние годы резко возросли роль и значение экономии топливно-энергетических ресурсов. Поэтому создание энергетического оборудования с повышенным КПД и минимальной массой отвечает требованиям уже сегодняшнего дня, не говоря о завтрашнем. Причем, это касается не только электрогенераторов, но и линий передач, термоядерных реакторов и других установок.

— Работы по созданию криогенераторов шли одновременно в СССР, США, Японии, других странах. Однако вам удалось опередить своих коллег. Чем вы это можете объяснить?

ГЛЕБОВ: Прежде всего возможностью широко развернуть научно- исследовательские работы на средства, выделенные нам государством. И, кроме того, вероятно, самим подходом к конструкции. Мы, например, убедились, что создание сверхпроводникового ротора еще ничего не решает, если оставить в традиционном виде статор и тоже не обеспечить его мощное охлаждение. Вот и получилось, что, хотя наши американские коллеги создали свой ротор быстрее всех, мы все-таки в конечном счете лидируем в этой области.

Естественно, пришлось провести фундаментальные исследования в термодинамике, теплофизике, механике, металловедении, других науках. При создании машины сделано несколько десятков изобретений, конструкция защищена патентами в ряде стран, в том числе и в США.

— У криогенного генератора мощность 20 тыс. кВт. Казалось бы, немного, ведь в Советском Союзе при участии специалистов вашего института создан генератор на 1 млн. 200 тыс. кВт.

ГЛЕБОВ: Мы выбрали именно такую мощность для первой машины потому, что это не лабораторная установка, а опытно- промышленный образец, который станет трудиться в электросети Ленинграда как компенсатор. Но уже начато изготовление нового криогенного генератора мощностью 300 тыс. кВт.

— Впервые в истории мирового электромашиностроения вы сумели поставить на службу энергетики жидкий гелий. Что это дало?

ГЛЕБОВ: Прежде всего нам удалось довести КПД новинки до 98,2%, повысив его по сравнению с обычными машинами на 0,6%. При этом вес установки снизился примерно в 2,5 раза. Подобный парадокс в технике — явление уникальное. Следует заметить, что по экономическому эффекту в энергетике повышение КПД на десятую часть процента эквивалентно увеличению стоимости машины на 1/3. Вот и прикиньте, что мы выигрываем, если без турбогенераторов не обойтись ни одной ТЭЦ, ГРЭС или АЭС.

— Вы возглавляете научный Совет Академии наук СССР по комплексной проблеме «Научные основы использования сверхпроводимости в энергетике». Хотелось бы с этих позиций заглянуть в завтрашний день. Ведь, насколько я знаю, единичная мощность порядка 2,5 млн. кВт может стать предельной для генераторов обычного типа.

ГЛЕБОВ: Я думаю, что к концу XX — началу XXI века можно будет создавать сверхпроводниковые турбогенераторы мощностью 3 — 5 и более млн. кВт. Кроме того, появится возможность принципиально нового подхода к вводу криогенных машин в эксплуатацию. Многие, наверное, представляют, как это происходит сегодня во всем мире. После изготовления генератора на заводе и его испытания установку разбирают, упаковывают, перевозят на место монтажа. Здесь, далеко не в идеальных условиях, все начинается по- новому: сборка, наладка, опять испытания. Процесс длительный, да и дорогой. Особенно если генератор будет иметь мощность порядка миллиона кВт.

Тот же «миллионник» новой конструкции можно будет испытывать и отлаживать на заводе, а затем, в силу его относительно небольших габаритов и веса, на железнодорожной платформе или трейлере доставлять туда, где он необходим.

ИТАК, первый в мире турбогенератор с использованием явления сверхпроводимости создан. Уже к концу нынешней пятилетки будет изготовлен головной образец криогенератора мощностью 300 тыс. кВт. Работа над ним идет полным ходом как в лабораториях института, так и в объединении «Электросила», где начнется серийное производство таких машин.

ПЛАТФОРМА НА ВОЗДУШНОЙ ПОДУШКЕ

Впервые в мировой практике у нас в стране построена универсальная платформа на воздушной подушке грузоподъемностью 40 т. Ее завершающие испытания прошли на Баренцевом море. На платформу был уложен груз с теплохода «Беломорсклес», и буксир-вездеход повел ее по мелководью к берегу и, не останавливаясь, далее по тундре. Таким образом на складскую площадку нового вахтового участка Амдерминской нефтегазоразведочной станции были доставлены буровое оборудование, жилые домики, строительные материалы.

Платформа на воздушной подушке и буксир-амфибия позволят теперь морякам переправлять грузы в самые отдаленные точки на побережье арктических морей без береговых перевалок, отнимающих много времени.

Криоэнергетика: криогенная электростанция

Авторство идеи об утилизации избыточной генерации энергии путем сжижения атмосферного воздуха (а фактически — азота) в промышленных криогенных установках для сетей с высокой долей нестабильных источников (вроде ветровых и солнечных электростанций) приписывают профессору Университета Лидс китайцу Юлон Дину. Но ничего нового ему придумывать не пришлось. Все компоненты криогенного аккумулятора (CES) — турбодетандеры, сосуды Дьюара и паротурбинные генераторы- известны уже более ста лет. Удивительно, что за это время никто, кроме Дина и его коллег, не догадался сложить вместе эти идеально совпадающие кусочки разных «пазлов».

Ватты в термосе

Все гениальное просто, и CES не исключение из правил. Чтобы «усвоить» временно ненужное электричество, воздух в CES охлаждается до -196°C, а полученная при этом жидкая смесь азота и кислорода закачивается в закрытое хранилище-термос, где с минимальными потерями (менее 0,5% в сутки) и при атмосферном давлении может храниться неделями. В моменты, когда сети начинают «проседать» под нагрузкой, жидкий воздух поступает на испаритель и, расширяясь в 700 и более раз, раскручивает турбину. Предварительный нагрев испарителя необязателен — разницы в 210−230 градусов между буквально космическим холодом и обычной «температурой за бортом» вполне достаточно для взрывного выброса скрытой энергии смеси. Совершивший работу ледяной воздух практически полностью возвращается в рабочий цикл.

Работоспособность концепции Дина была доказана на первой же экспериментальной установке мощностью 5 кВт, построенной в 2010 году компанией Highview Power Storage на крупнейшей в Британии 100-мегаваттной ТЭЦ Слау, которая работает на древесных отходах. В течение девяти месяцев установка исправно «отгружала» в сеть запасенные ночью дешевые киловатты с эффективностью более 50%, а в режиме принудительного прогрева жидкого воздуха при помощи отработанного теплоносителя с температурой 110−115°C КПД установки достигал солидных 70%, вплотную приближаясь к КПД ГАЭС (гидроаккумуляционных электростанций) — «золотого стандарта» большой энергетики.

Успех проекта был закреплен незамедлительно. На грант в ?1,1 млн, выделенный правительством страны, инициативная группа в составе Highview, региональных электросетей Scottish & Southern Energy и производителя криогенной техники BOC/Linde весной прошлого года запустила в Слау пилотную аккумулирующую станцию мощностью 350 кВт с емкостью хранилища 2,5 МВт/ч (4−8 часов работы сети с полной нагрузкой).

Из огня да в полымя

Сборка станции на месте заняла всего два месяца, так как абсолютно все используемое в ней оборудование выпускается серийно и не требует дополнительной сертификации. По словам главного технолога Highview Роба Моргана, подобные системы можно собирать из готовых модулей, как конструктор Lego, и масштабировать их электрические характеристики в зависимости от требований сети. Емкость модуля, в свою очередь, определяется объемом энергоносителя: термос на 10 т жидкого воздуха плотностью 873 кг/м3 способен выдавать в сеть один мегаватт мощности в час, на 100 т — 10 МВт/ч, В периоды вынужденного бездействия CES-станции могут вырабатывать на продажу сжиженные технические газы или производить холод для пищевых, химических и металлургических комбинатов.

Процессы, происходящие в недрах пилотной криогенной станции в Слау, делятся на три этапа: сжижение воздуха в цикле среднего давления (заряд аккумулятора), хранение «сжиженного» электричества и восстановление энергии с высоким давлением (разряд). На первом этапе атмосферный воздух, нагнетаемый в систему при помощи винтовых компрессоров, подвергается тщательной очистке от примесей: пыль и твердые частицы оседают на фильтрах, а влага, углеводороды и СО2 отделяются при помощи двухслойного адсорбера из алюмогеля и синтетических цеолитов. Цеолиты — это группа минералов, известных своими впитывающими качествами и способностью к ионному обмену. Периодически адсорберы «забиваются» и для их восстановления, а также для отвода «мусора» применяется стандартная процедура сброса давления, нагрева и последующего охлаждения.

Подготовленный таким образом и сжатый до 40 атм сухой и горячий воздух проходит через двухступенчатый турбодетандер — холодильную машину, в которой он дважды расширяется и теряет большую часть своей тепловой энергии (охлаждается), раскручивая лопатки турбин до 50 000 об/мин. Дополнительное охлаждение происходит также при дросселировании за счет эффекта Джоуля-Томпсона: находясь еще под давлением, газ медленно проходит в расширительную камеру через пористую перегородку — дроссель. В результате львиная доля закачанного в систему воздуха превращается в светло-серую текучую жидкость с температурой -196°C, а остатки охлажденного газа, не успевшие потерять всю тепловую энергию, закачиваются в турбодетандер повторно. Хранение жидкой смеси азота и кислорода осуществляется при атмосферном давлении в двух стандартных 10-тонных криогенных емкостях-термосах с двойной вакуумно-порошковой термоизоляцией.

Автомобили, использовавшие в качестве топлива жидкий азот, появились задолго до Дирмэна. Первые из них были выпущены в 1899 году в бостонской мастерской Liquid Air Power & Automobile Co. на шасси серийного паровика Locomobile Steamer по технологии, купленной у некоего Томаса Джексона из Небраски. Когда компания переехала в Лондон, на одной из таких машин разъезжал известный в те годы датский изобретатель Ханс Кнудсен. В интервью The Times Кнудсен утверждал, что на скорости 20 км/ч и при полном 68-литровом баке жидкого воздуха запас хода его криомобиля достигал 64 км.

Если это правда, то экспериментальный карт CooLN2Car на жидком азоте с поршневым пневмомотором и баком объемом 180 л, который в 1998 году собрали студенты из Университета Северного Техаса, оказался в четыре раза прожорливее примитивной конструкции XIX века, несмотря на современные высокотехнологичные материалы. В 2000 году еще один подобный автомобиль был построен в Вашингтонском Университете. 15-сильный пневмомотор модели LN2000, переделанной из почтового фургона Grumman Kubvan, съедал почти 20 л ледяного «топлива» на милю (1,6 км) пути и с трудом разгонялся до 35 км/ч. Потратив на этот курьезный проект $360 000, выделенных Департаментом энергетики, студенты пообещали, что следующее поколение LN2000 будет более экономичным.

На фото — установка по сжижению воздуха фирмы Linde на Всемирной выставке в Париже, 1900 год.

Восстановление энергии в CES происходит за счет регазификации воздуха. Выход станции с нулевой генерации на полную мощность занимает не более 20 минут. Итак, когда сети нуждаются в дополнительном электричестве, жидкий воздух откачивается из термоса и при помощи мощных поршневых насосов, создающих в трубопроводе давление порядка 70 атм, подается на разогретый до 110 °C теплообменник-испаритель. Попадая на эту «сковородку», воздух расширяется и с огромной скоростью устремляется на лопатки 4-ступенчатой турбины. Крутящий момент турбины через понижающий редуктор передается на генератор переменного тока, а «выжатый до нитки» отработанный воздух с давлением 0,5 атм и температурой порядка -40°C возвращается на вторичную переработку, проходя по пути через резервный тепловой аккумулятор с твердой засыпкой из гравия и песка.

Как создать искусственный холод и для чего используют криогенную технику?

В магистратуре Университета ИТМО студенты факультета низкотемпературной энергетики изучают все, что связано с холодом, производством сжиженного газа, микроклиматом и возобновляемыми источниками энергии. Специалисты в этой области проектируют холодильные, криогенные и жизнеобеспечивающие системы. На восьми образовательных программах исследования охватывают все — от сверхнизких температур до техносферной безопасности. Руководители программ и выпускники рассказывают об обучении и перспективных сферах. Подробнее — в нашем материале.

«По оценкам Международного энергетического агентства, до 30% всей энергии планеты потребляют инженерные системы зданий и сооружений, — рассказывает декан факультета Андрей Никитин. — Исследования факультета направлены на сокращение потерь как в производстве, так и в потреблении энергетических ресурсов. Грамотные специалисты, способные разрабатывать энергоемкие инженерные системы зданий и использующие в своих работах энергосберегающие технологии, будут всегда востребованы на рынке труда. Наши выпускники успешно работают в области генерации, транспортирования и использования энергетических ресурсов, в основном в области теплоэнергетики».

Андрей Никитин

Андрей Никитин

Все исследования в магистратуре факультета можно условно разделить на четыре направления:

Системы жизнеобеспечения

«На программе есть две специализации: проектирование тепломассобменного оборудования холодильной техники и пневматики; системы жизнеобеспечения в зданиях, сооружениях и автономных объектах, — комментирует Владимир Пронин, руководитель программы и академик Международной академии холода. — У программы корпоративный статус: в качестве индустриального партнера для первой специализации выбрали научно-производственное объединение ‘’Компрессор’’. Вторая специализация связана с вопросами микроклимата, без которого невозможно строить и эксплуатировать современные объекты. Выпускники обеих специализаций востребованы на рынке труда».

Выпускники могут работать во многих сферах — от космической отрасли до агропромышленного комплекса.

Основная задача систем жизнеобеспечения — создание комфортной среды через поддержание параметров микроклимата: температура, влажность, чистота воздуха. Александра Бажанова закончила обучение в 2006 году, тогда еще это был специалитет. Сейчас она работает в Департаменте систем кондиционирования ООО «Мицубиси Электрик (РУС)».

Александра Бажанова

Александра Бажанова

«В своем департаменте я курирую два региона — это Северо-Западный Федеральный округ и Дальний Восток. Как бы тривиально это ни звучало, но самое полезное, что дал университет, — это знания. Университет учит самостоятельности, организованности, быстрому реагированию на изменения, причем не только в состоянии стресса во время сессии, но и в стабильности, когда ты ее закрыл. В этом году компания впервые приняла студента ИТМО на практику. Стажер мог попробовать себя как в отделе продаж, так и в техническом отделе. Это нужно, чтобы он смог понять, что ему ближе и где бы он хотел развиваться дальше. Какую бы вы ни выбрали сферу работы в дальнейшем, нужно работать там, где интересно. Только так возможно стать классным специалистом в своей области — без драйва ничего не получится», — говорит она.

Холодильное оборудование

«Технологии охлаждения применяются практически во всех областях человеческой жизнедеятельности: энергетика, сельское хозяйство, биология, горное дело, космос, строительство, транспорт, — рассказывает профессор факультета, академик Международной академии холода Александр Бараненко. — Для техники низких температур основной тренд — повышение ее энергетической эффективности и экологической безопасности. Усилия ученых сконцентрированы на этих направлениях. Большой интерес для исследования представляют новые принципы охлаждения и повышения давления газов, использование для охлаждения возобновляемых источников энергии, создание сложных комплексов одновременной генерации теплоты, холода и электроэнергии и многое другое».

Программа по твердотельным системам охлаждения реализуется в сотрудничестве с Университетом «ЛЭТИ», лабораториями Физико-технического института им. Иоффе и НИТУ «МИСиС». Она сосредоточена на научных исследованиях.

Этой сфере близка программа магистратуры «Автоматизация технологических процессов и производств пищевой промышленности». Она готовит специалистов по поиску оптимальных решений в производстве пищевой продукции. Программа не имеет аналогов в России. Выпускники востребованы в биоиндустрии, холодильной индустрии, энергетике и транспорте.

Александр Бараненко

Александр Бараненко

«По оценкам международных организаций, к середине нынешнего века производство и потребление пищевых продуктов может увеличиться практически в два раза. Это приведет к увеличению на такую же величину холодильных мощностей, задействованных в пищевой индустрии, в сфере хранения, распределения и реализации продовольствия», — добавляет Александр Бараненко.

Сфера активно развивается, поэтому выпускникам не составляет труда устроиться по специальности.

«Я решил поступать в магистратуру для того, чтобы повысить свои компетенции по специальности, в рамках которой вел трудовую деятельность, — рассказывает выпускник 2014 года Максим Полторацкий. — Работа была связана с созданием новых видов климатической техники. Профессорский состав факультета стоял у истоков развития холодильной и климатической техники в России, было у кого поучиться. Сейчас я работаю в организации “НПК Морсвязьавтоматика” в должности главного конструктора в отделе разработки холодильного оборудования».

«НПК Морсвязьавтоматика» с этого года начала сотрудничать с факультетом низкотемпературной энергетики. Первые студенты уже прошли там производственную практику.

Криогенные системы

Криосауна

Криосауна

Криогенная техника — это область теплофизики, которая работает с температурами от -80 до -273 градусов. Такая низкая температура меняет свойства материалов, они могут приобретать «сверх-эффекты»: среди них — электрическая сверхпроводимость, сверхтекучесть гелия.

«Криогенная техника применима во всех сферах — от сверхпроводящих магнитов ТОКОМАКА до систем криотерапевтического лечения тяжелых болезней, — объясняет Александр Баранов, профессор факультета и академик Международной академии холода. — Основной тренд современных исследований — развитие отрасли производства и потребления сжиженного природного газа, в том числе развитие отечественного машиностроения для обеспечения действующих и строящихся предприятий криогенной техникой. Также начинается строительство криогенных сверхпроводящих линий электропередачи, идет развитие транспорта на сверхпроводящей магнитной подвеске».

Эту сферу изучают на магистерской программе «Техника и технологии сжиженного природного газа». Такие специалисты нужны во всех областях, связанных с криогенными технологиями — не только в производстве энергоносителей.

Александр Баранов

Александр Баранов

Иван Баранов, генеральный директор «Крион», выпускник магистратуры ИТМО, рассказывает о своем опыте:

«Я хотел изучать именно криогенные системы, так как там очень много пространства для развития, а в России одна из самых сильных криогенных школ. Мне были интересны криотерапевтические аппараты. Они появились и особенно хорошо развились именно в ИТМО. “Крион” был основан выпускниками кафедры криогенной техники еще в 90-е и сейчас продолжает тесно сотрудничать с ИТМО. Я попал в набор магистрантов, которые проходили практику в “Крионе”, а дальше решил остаться тут. С каждым годом все становится сложнее и интереснее. Периодически я выступаю на международных научных конференциях».

Безопасность

При разработке любой технической системы необходимо обеспечить ее безопасность. Для этого готовят специалистов на программах «Информационные системы для экологической и техносферной безопасности» и «Стандартизация и метрология в высокотехнологичном секторе экономики».

«Технологии для жизни и точные измерения как основа качества и безопасности — главный тезис, который раскрывает сущность реализуемых программ, — рассказывает Марина Кустикова, доцент факультета. — Производственная и экологическая безопасность являются неотъемлемой частью устойчивого развития страны, города, региона. Задачи, стоящие перед специалистами в этих областях, всегда будут перспективным направлением. При этом развитие обусловлено внедрением передовых измерительных технологий, цифровых и Iot-систем».

Выпускники могут заниматься не только безопасностью технологий, но и предотвращением и ликвидацией экологического ущерба.

День открытых дверей направления «Холодильная индустрия, пищевые биотехнологии» для поступающих в бакалавриат и магистратуру

День открытых дверей направления «Холодильная индустрия, пищевые биотехнологии» для поступающих в бакалавриат и магистратуру

О своей работе рассказывает выпускник магистратуры Александр Рогов, исполнительный директор предприятия, занимающегося утилизацией ртутьсодержащих отходов:

«Я пошел в магистратуру, потому что сменил работу и хотел получить профессиональное образование в новой области. Бакалавриат я окончил в ИТМО по физико-технической специальности. Магистерская программа была связана с экологической безопасностью и моей текущей работой. Университет дал необходимую базу знаний для карьерного роста. На некоторых предметах была возможность работать с внешними структурами. Так, удалось наладить полезные контакты с профессионалами из НИИ метрологии Менделеева — это очень приятные люди, с которыми интересно работать. Наш холдинг “Меркурий” занимается отходами I-II класса опасности: утилизация, сбор, обезвреживание.

Во время обучения важно сочетать собственные интересы и получение знаний. Как говорил мой преподаватель: “Студент — это человек, который сам ищет знания”. А всем полученным знаниям надо искать применение на практике».

Безопасность системы обеспечивается также ее правильным управлением. На программе «Информационные технологии в теплофизике» готовят специалистов, компетентных в разработке инновационных принципов функционирования высокотехнологичных устройств. Программа связана с энерго- и ресурсосберегающими технологиями, повышением энергоэффективности зданий и сооружений, компьютерным моделированием и разработкой научных методов создания устройств, работающих при сложных воздействиях окружающей среды, термостатированием и управлением тепловыми процессами.

День открытых дверей мегафакультета «Биотехнологии и низкотемпературные системы» для поступающих в бакалавриат и магистратуру

День открытых дверей мегафакультета «Биотехнологии и низкотемпературные системы» для поступающих в бакалавриат и магистратуру

Программа реализуется совместно с Казахским национальным университетом имени аль-Фараби и предусматривает получение двух дипломов. У всех выпускников есть возможность работать по специальности.

Прием заявлений на обучение в магистратуре открыт онлайн. Подать документы можно в личном кабинете. Подробнее о шагах для поступления мы рассказали здесь. Вы можете задать любые вопросы о поступлении в чате магистратуры ИТМО ВКонтакте. Полный список программ магистратуры — на сайте для абитуриентов.

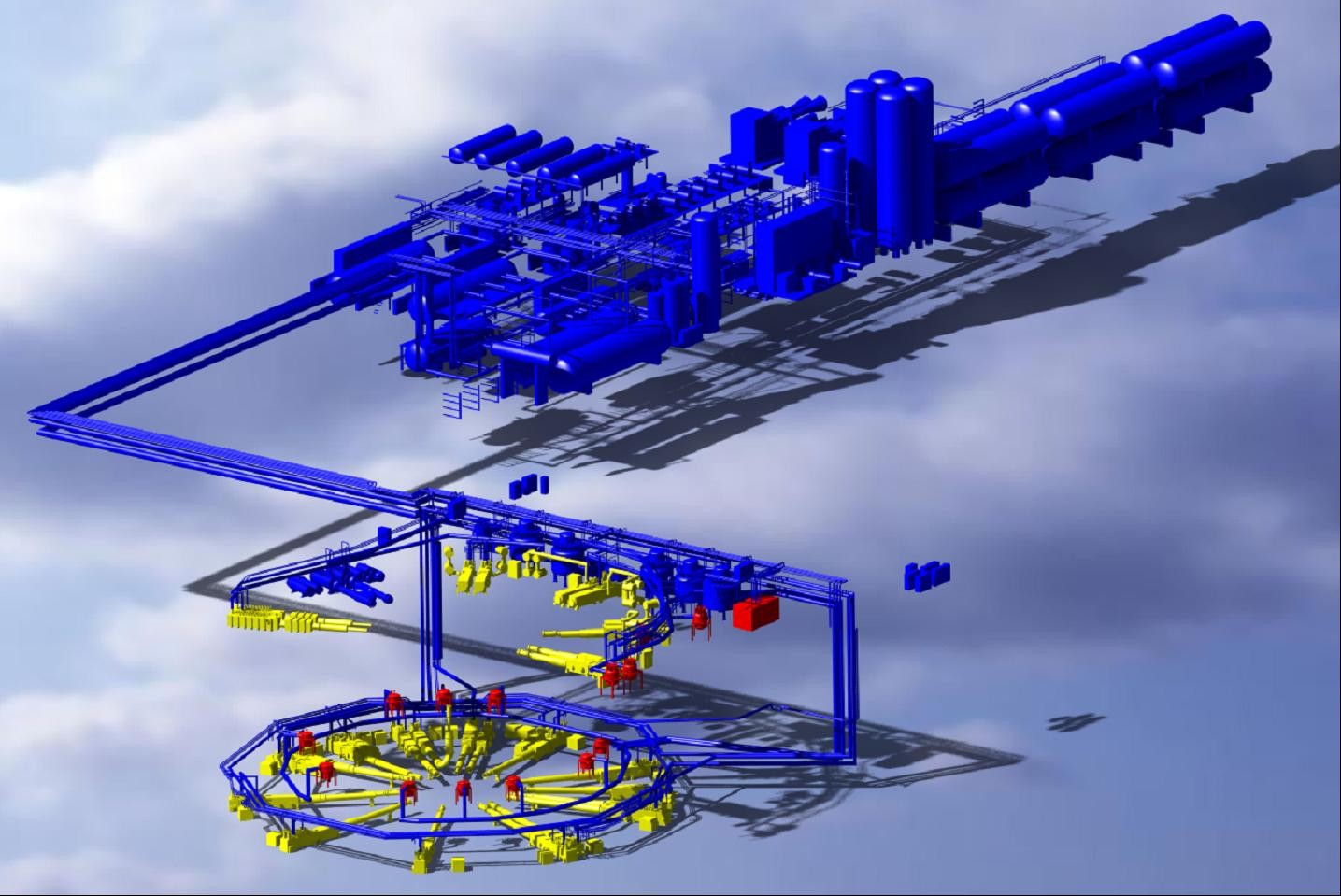

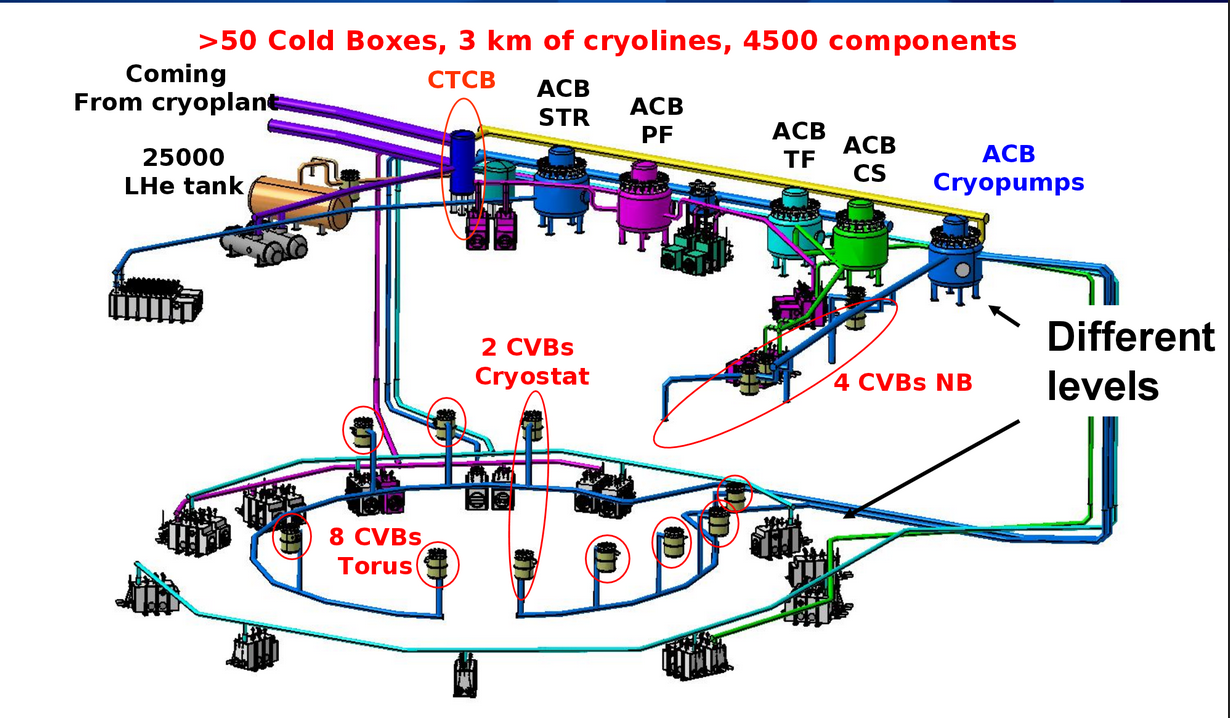

Криогенная система ИТЭР

Международный термоядерный реактор ИТЭР — самая грандиозная научная установка, строящаяся сейчас на юге Франции. Множество элементов этого токамака имеют приставки «рекордный», «первый в своем роде», «мощнейший в мире». Некоторые агрегаты, например, потребовали более десяти лет исследований и строительства прототипов для достижения нужных параметров. Тем не менее, сложно ожидать, что простые вспомогательные системы, типа водяного охлаждения или электропитания научного комплекса будут бить какие-то рекорды. Однако криосистема ИТЭР, обеспечивающая охлаждение до температур жидкого гелия будет являться самой мощной в мире.Основные ее потребители — сверхпроводниковые магниты реактора и вакуумные насосы с криогенными ловушками. Километры вакуумированных линий с проложенными внутри трубами с жидким и сверхкритическим гелием, насосами, работающими при температуре в 4 градуса выше абсолютного нуля и оборудованием в сосудах дюара размером с железнодорожную цистерну — давайте посмотрим на это поподробнее.

Итак, одна из главных проблем токамаков, похожих на ИТЭР — это охлаждение их гигантских сверхпроводящих магнитов. Поддержание температуры в 4,5К — весьма энергоемкая задача — на каждый натекший джоуль тепла мы вынуждены потратить 500 джоулей на работу холодильника. Если бы магниты были никак не теплоизолированны, на работу криосистемы ИТЭР уходили бы десятки гигаватт мощности. Поэтому охлаждение “глубоко эшелонировано” от внешнего и внутреннего тепла установки.

Обзор «криокомбината» — самой мощной в мире холодильной системы для обеспечения криохладагентами ИТЭР.

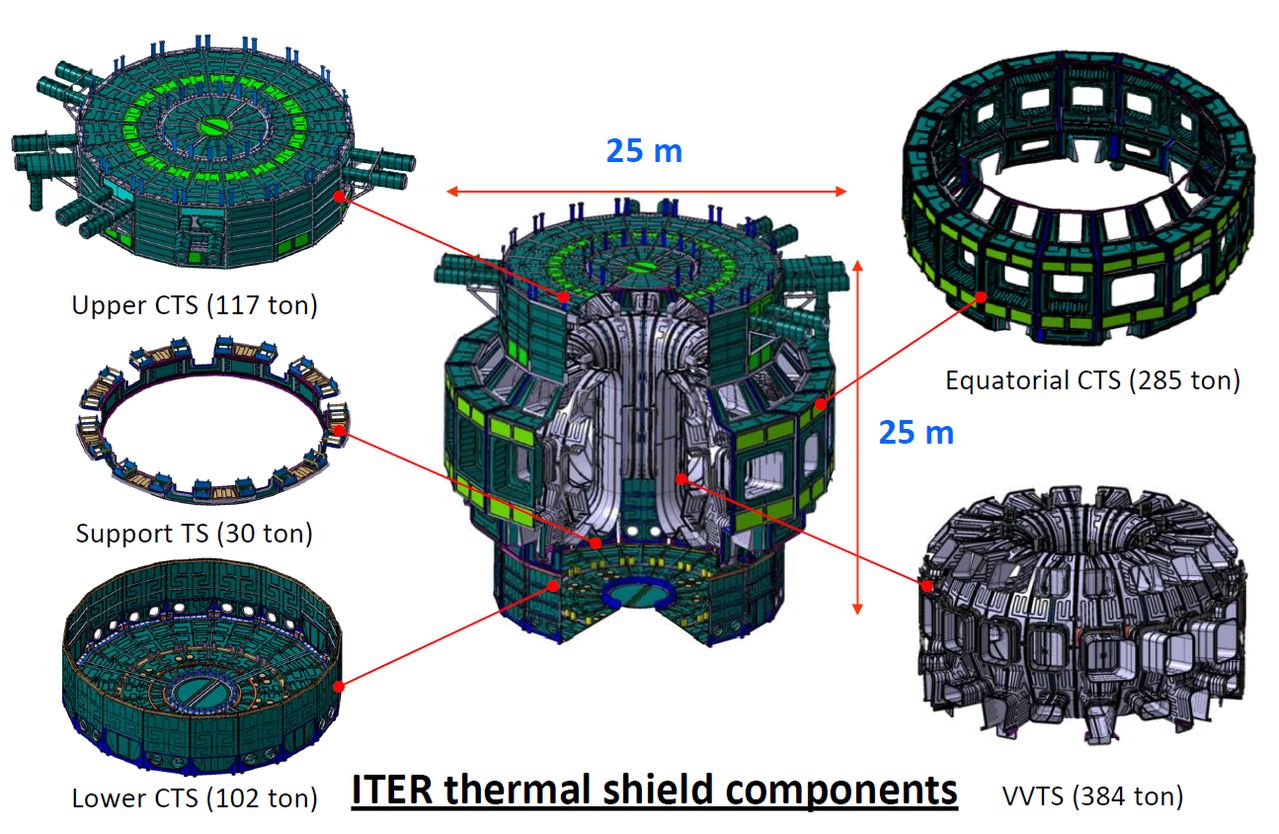

Для начала весь реактор погружен в вакуумный объем криостата. Это позволяет не думать о теплопередаче в магниты от воздуха. От теплового излучения в свою очередь защищают криоэкраны — зеркальные листы из стали, покрытые охлаждающей системой, которые имеют температуру в 80К.

Тепловые экраны, «укутывающие» сверхпроводящие магниты ИТЭР со всех сторон.

Таким образом сами сверхпроводящие магниты “видят” вокруг себя поверхности только с температурой 80К (а не 300 или даже 520К — максимальная температура, до которой нагреваются внешние элементы токамака) и это снижает теплопоток на магниты в

10 раз. Криоэкраны имеют сложную форму, и сами являются потребителями мощностей холодильников ИТЭР.

Один из перых серийных элементов криоэкрана, изготовленный недавно в Южной Корее.

Наконец, небольшой оставшийся поток тепла снаружи забирается жидким гелием, прокачиваемым сквозь каждый магнит (для чего кабель, которым намотаны магниты выполнен довольно хитрым образом). Кроме того, тепло в магнитах возникает при быстром изменении тока (характерном для магнитов CS и PF) и от нейтронного излучения реактора.

Сверхпроводящий кабель тороидальной катушки ИТЭР. Спираль внутри и видимые пустоты между стрендами — для жидкого гелия.

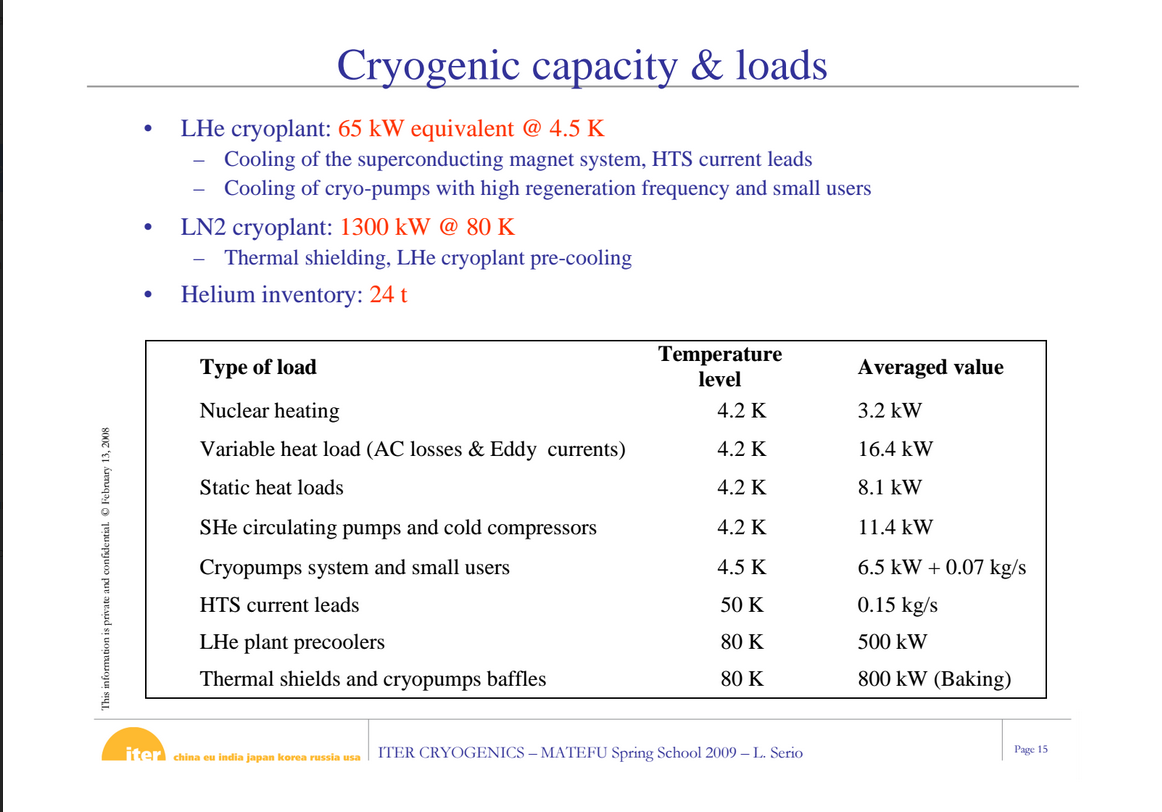

Тепловая мощность, которую выдают охлажденные магниты в работе равна 110 киловаттам, и это означает, что мощность холодильника для них должна быть не менее 55 мегаватт. Однако команда ИТЭР для снижения мощности и стоимости криокомбината, где и расположены холодильники, использует тот факт, что ИТЭР будет работать в импульсном режиме — один “выстрел” длительностью до 700 секунд раз в полчаса.

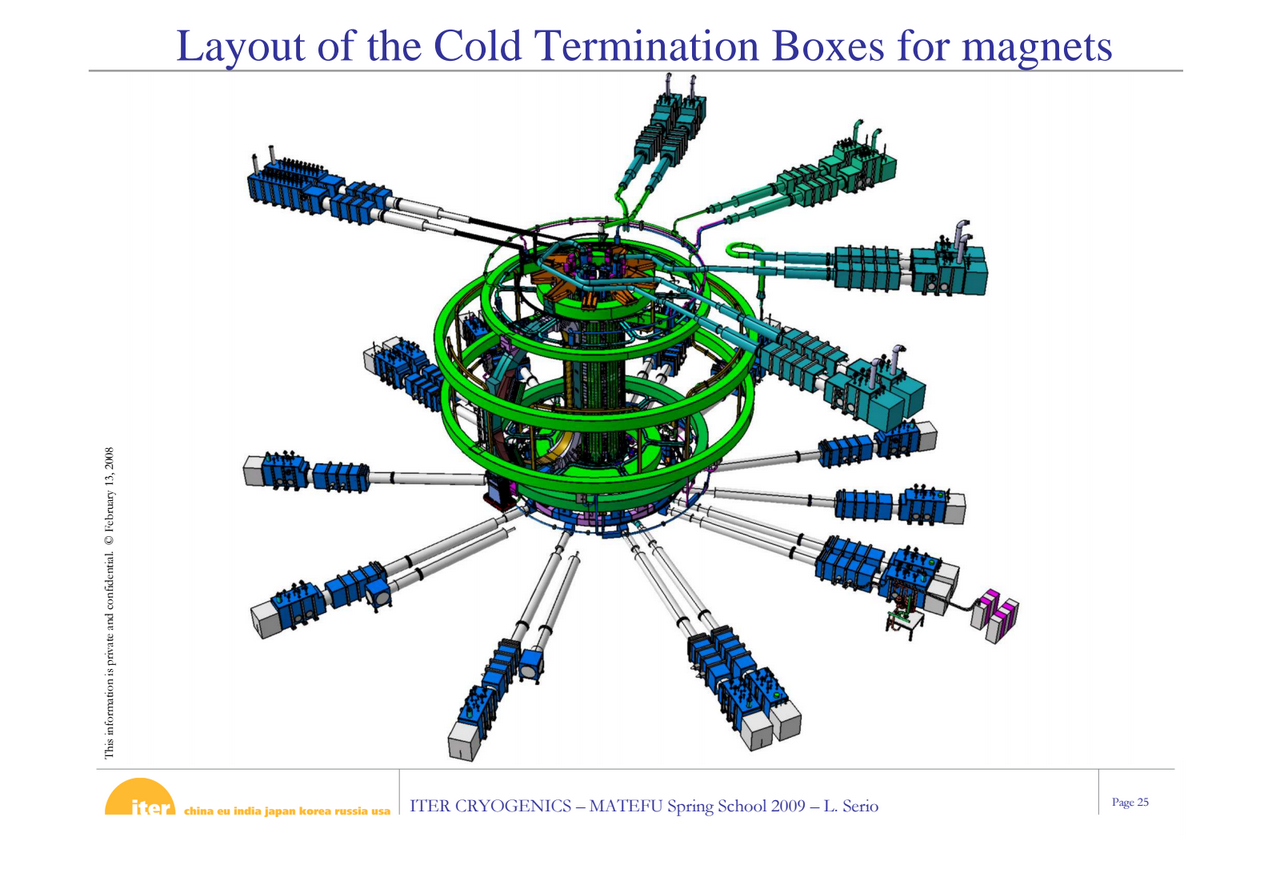

Магниты — основной потребитель холода. Схема расположения вводов гелия и тока в магниты.

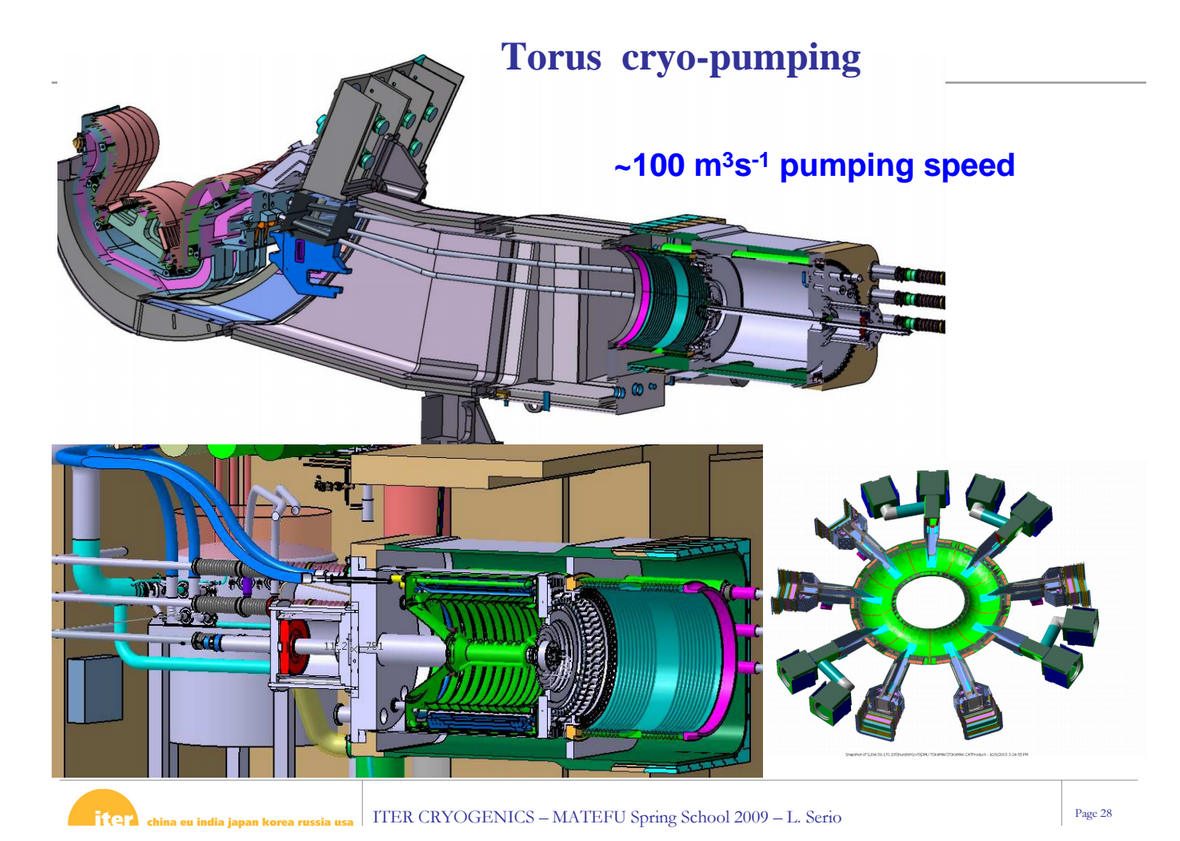

Среднюю отбираемую тепловую мощность таким образом сократили до 65 киловатт на уровне 4,5К, а расплачиваться за это приходится организацией емкостей с жидким гелием, которые воспринимают пиковую нагрузку. Отдельные группы потребителей жидкого гелия — криосорбционные и криоконденсационные вакуумные насосы, магниты гиротронов, есть потребители холода при температуре 50 Келвинов (сверхпроводящие вводы), 80К — криоэкраны.

Еще один важный потребитель — криопомпы (зеленое на нижней панели).

Криокомбинат, который снабжает всю систему хладагентами, расположен в отдельном строении. Он разделен на мощности по производству жидкого азота, в который в свою очередь сбрасывает лишнее тепло цех производства жидкого гелия. В целом и гелиевые и азотные установки работают по одинаковому принципу — компрессор сжимает газ, от чего он нагревается, лишнее тепло с газа сбрасывается в внешний контур, после чего он подается на турбодетандер, где расширяется и охлаждается.

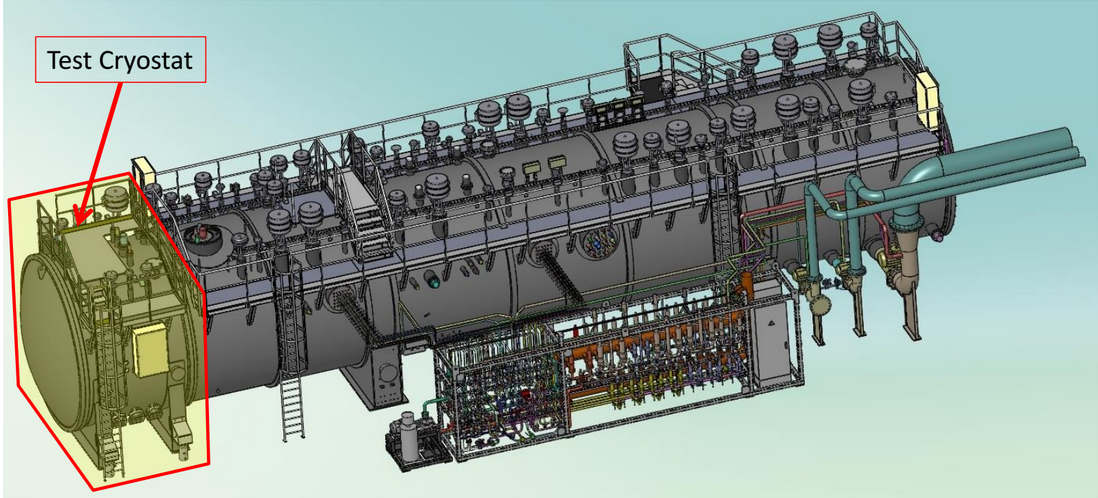

Гелиевый турбодетандер производства «Гелиймаш». В ожижителях гелия криокомбината ИТЭР будут стоять примерно такие же.

Поток газа от компрессора к турбодетандеру и обратно запихивается в еще один встречный теплообменник, что позволяет постепенно снизить температуру газа на выходе из турбодетандера до конденсационный. При этом турбодетандеры и теплообменники расположены в специальных вакуумированных “холодных объемах” (или coldbox на английском). Тепловая мощность азотного цеха — 1,3 мегаватта тепла, что соответствует ожижению

5 килограмм азота в секунду. Мощность гелиевого — всего 65 киловатт, и это мощнейшая система в мире. Она будет обеспечиваться 3 параллельно работающими установками, каждая из которых включает 6 компрессоров и 2 турбодетандера.

Упрощенная схема криокомбината.

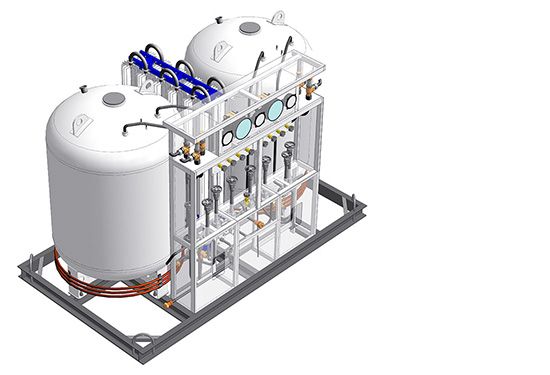

Холодные объемы линий ожижения гелия имеют размер 4х22 метра — больше железнодорожной цистерны!

Один из трех холодных объемов, в котором собрана установка для получения жидкого гелия.

Подготовленные криогенные жидкости и газы передаются в здание токамака по специальным линиям, разумеется устроенным довольно хитрым образом (если вы в проекте ИТЭР что-то сделаете просто — вас выгонят за профнепригодность). Это вакуумированная труба, диаметром до 1 метра где протянуты линии с гелием разнообразных температур и фаз — сверхкритических гелий при температуре 4.5 К, газообразный возвратный при 5.3, газ при 50, 80К, возврат при 300К,

Макетные сборки криолиний на индийском производстве.

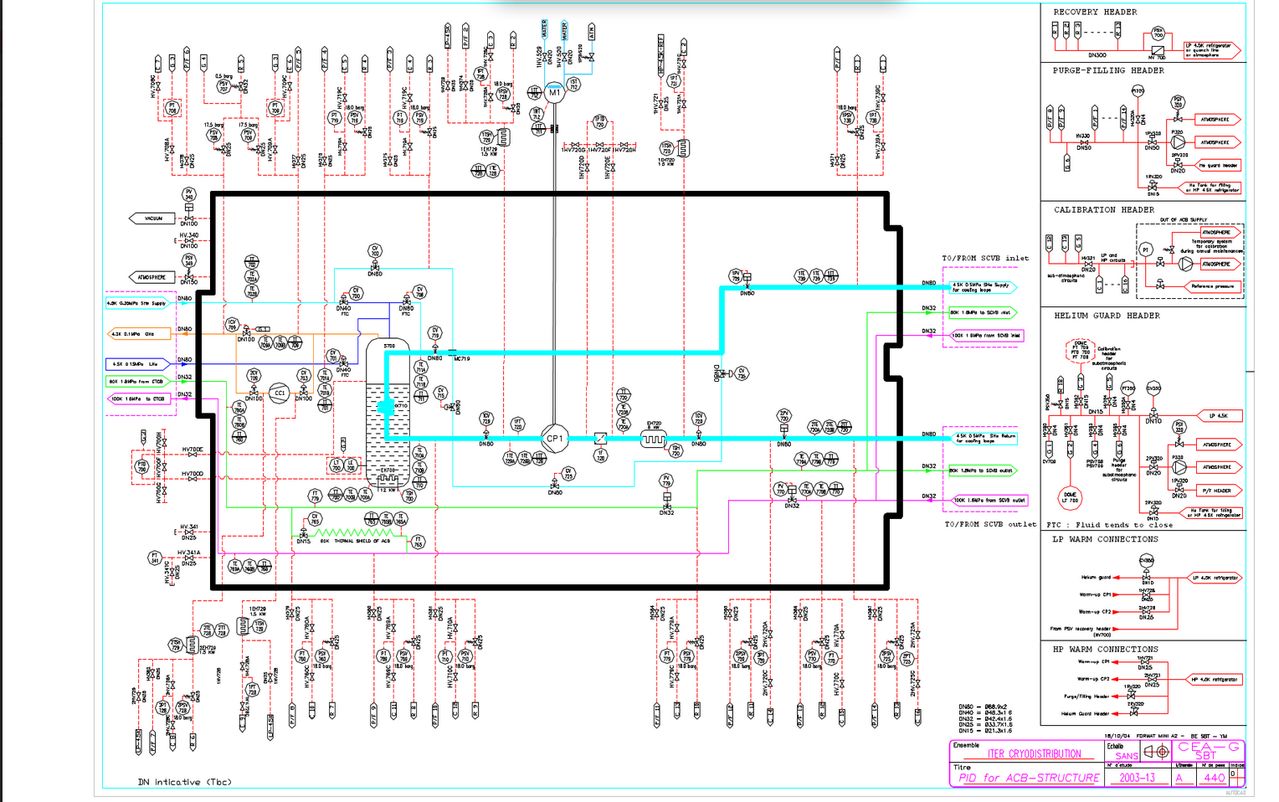

Но к сожалению, на этом сложности еще не заканчиваются. Потребители холода — разнообразные элементы ИТЭР требуют сложного контроля температуры, давления и расхода хладагентов. Для этого внутри здания токамака расположено порядка 50 холодных клапанных ящиков, занимающихся смешиванием, разделением, перенаправлением потоков криожидкостей и газов. Кроме того, 5 больших вспомогательных холодных объемов ACB, по одному на каждую большую систему магнитов и криопомп, будут включать в себя криогенные насосы, теплообменники и буферные емкости с жидким гелием.

Упрощенная схема системы распределения хладагентов в здании токамака.

И полная одного из ACB!

Еще одной подсистемой в этой паутине являются линии сброса кипящего гелия, которые нужны в случае потери каким-нибудь из магнитов сверхпроводимости. Однако магнитная и криогенные системы ИТЭР спроектированных таким образом, что бы восстанавливать работоспособность токамака после такого сброса всего за пару часов.

Проектное изображение ACB.

Интересно представить, как это все должно работать. После запуска криокомбината захолаживаются криолинии и холодные ящики, производится откачка криостата до давления 10 Па. Криосорбционные помпы заполняются жидким гелием и доводят давление в криостате до рабочих 10^-4 Па. После чего начинается неторопливое охлаждение магнитов до 80К темпом 0,5К в час. После того, как магниты остынут на 100 градусов, начинается захолаживание тепловых экранов (такая последовательность нужна для того, что бы не допустить конденсацию воздуха и воды на криоэкранах). Через 2,5 недели вся система приходит к температуре жидкого азота, которая является базовой для среднесрочных остановок ИТЭР на обслуживание. При этом работает ⅓ гелиевого комбината и ½ азотного. Дальнейшее охлаждение до 4,5 К занимает неделю, после чего можно заряжать магниты и начинать плазменные операции. При этом сама работа токамака будет происходить по 16 часов в сутки, во время которых будет делаться до 40 “выстрелов” и 8 часового восстановления вакуумной и криосистемы, во время которого будет производиться полная регенрация криосорбционных помп от натекшего воздуха и влаги, и пополнение запасов жидкого гелия в емкостях ACB.

Тепловые нагрузки от различных элементов и операций.

На сегодняшний день полностью завершена разработка проекта всей криосистемы, закончены исследовательские работы, розданы контракты (основную их часть получила французкая Air Liquide) и даже начато изготовление оборудования — например в июле Sumitomo Precision Products передала Air Liquide 2 первых (из 6) теплообменника на 80К, обеспечивающих ожижение азота, а в начале года были изготовлены оболочки тех самых грандиозных холодных объемов жидкогелиевых установок.

Сборка одной из трех установок ожижения гелия. Белый циллиндр — холодный вакуумный объем.

В свою очередь на площадке ИТЭР в июне этого года стартовало строительство зданий №51,52, где расположится оборудование криокомбината, оно продлится до лета 2017 года. В Индии изготавливается макет сегмента линий распределения хладагентов и разнообразных холодных ящиков, и уже в следующем году первые элементы криолиний начнут поступать на площадку.

Криогенное оборудование ― что это такое, устройство, виды

Высокотехнологичное оборудование, работающее при предельно низких температурах, стало прорывом в технике, хотя ранее оно не пользовалось большим спросом. За последние годы российские производители сумели составить конкуренцию импортным моделям и наполнить рынок криогенного оборудования моделями разной стоимости и высокой производительности.

Сегодня такое оборудование применяется во многих сферах человеческой деятельности: медицина, пищевая и нефтегазоперерабатывающая индустрия, производство бытовых и промышленных холодильных установок различной мощности.

Криогенное оборудование ― устройство и принцип работы, виды

Аналогичные устройства предназначены для перекачки, хранения или транспортировки жидких газов, которые постоянно находятся в сжиженном состоянии из-за низких температур, а криогенные устройства обеспечивают стабильную минусовую среду за счет крионасосов высокого давления и стойкой теплоизоляции. В принципе это и есть ответ на вопрос, что такое криогенное оборудование.

Криогенное оборудование ― устройство и принцип работы, виды

Принцип действия такого оборудования основан на сжижении обыкновенного воздуха и последующем разделении его на составляющие: азот, кислород, в технике эту методику называют разделение воздушной среды при помощи глубокого охлаждения ниже -153° C. Для этого воздух сжимают при помощи компрессора, затем пропускают через теплообменник, а в детандере — машине, которая преобразует потенциальную энергию газа в механическую, он снова расширяется. При этом происходит охлаждение до 93° K или -180° C, когда газ превращается в жидкость.

Техника безопасности при обслуживании криогенного оборудования выполняется строго, потому что целостность теплоизоляционной структуры не должна нарушаться, во избежание утечек, которые могут травмировать персонал.

По функциональному использованию такое оборудование делят на установки:

- по созданию низких значений температуры и вакуума;

- для сохранения вышеописанных условий.

Для хранения и перевозки газов при низкой температуре чаще всего используют криоцилиндры, которые могут быть стационарных размеров или больших габаритов, перевозимых только в горизонтальном положении.

Вертикальные имеют встроенные продукционные испарители, а аналогичные, но горизонтального исполнения — внешние.

Транспортные криогенные установки используют ISO-контейнеры или криогенного класса полуприцепы, например, контейнер-цистерна — это транспортная единица мультемодального типа, которая используется для перевозки сжиженного газа на автомобильном, железнодорожном или морском транспорте.

Стационарного вида криогенные емкости: газификаторы и резервуары разного объема. Первые могут поддерживать давление в пределах 3—36 бар, поэтому в них хранят азот, аргон и кислород, их надо устанавливать вне зданий, они отличаются низким потреблением энергии и высоким уровнем безопасности.

Криогенные испарители используются для преобразования сжиженного газа в газообразное состояние, притом наиболее экономичными считаются атмосферные испарители.

Контроль осуществляют специальные приборы, которые называются газоанализаторами, чаще всего их применяют на металлообрабатывающих и пищевых предприятиях, чтобы четко контролировать промышленные выбросы и чистоту технологического процесса.

Криогенная арматура: запорная, трубопроводная, высокого давления

Криогенная арматура: запорная, трубопроводная, высокого давления

Арматура для криогенной техники подразделяется на такие виды:

- предохранительного типа служит для защиты магистралей или цистерн от повышенного выше критических параметров давления, сброс происходит автоматически при помощи перепускных клапанов;

- запорно-регулирующего типа перекрывает поступление рабочего потока, его применяют в магистралях и блоках, где происходит отделение газа от воздуха, в емкостях, предназначенных для хранения полученных после разделения продуктов, а также в других криогенных установках;

- обратный, его практическое назначение — предупреждать понижение внутреннего давления в криогенной арматуре путем открытия клапанов для всасывания воздуха из окружающей среды.

Азот, водород, кислород, фреон, фтор и гелий в сжиженном или газообразном состоянии используются для нужд различных отраслей промышленности, а их применение обусловлено созданием специальных магистралей, которые оснащаются запорной криогенной арматурой.

Такая арматура имеет аналогичные составляющие, как и на обычных трубопроводах: задвижки, клапаны, краны и т. д. и т. п. Только специфика рабочей криогенной среды выдвигает особые требования к подборке материалов и конструкции:

- Материалы должны обладать ударной вязкостью не ниже 2 кгс/см 2 и сохранять механические свойства при длительном воздействии сверхнизких температур.

- Такая арматура изготавливается удлиненной конструкции, чтобы сальники или сильфоны, а также узлы управления и герметизирующие прокладки находились в теплой зоне на расстоянии не менее 400 мм от оси трубопровода.

- Криогенная арматура должна иметь теплоизоляцию, которая снижает испарение рабочей среды из трубопровода.

- Соединения применяются фланцевые или штуцерно-ниппельные, чтобы обеспечивать нужную герметичность. На магистралях для транспортировки взрывоопасных и обладающих высокой проникающей способностью рабочих сред применяются сварочные соединения.

- Аналогичная арматура должна сохранять работоспособность в течение 10 лет или до 5000 циклов, как при сверхнизкой температуре, так и в условиях наружной температуры.

Криогенную арматуру подразделяют на несколько видов, в зависимости от эксплуатационных условий:

- Блочный или холодный вариант, когда ее корпус монтируется внутри блока, который имеет теплую изоляцию, а привод располагается в зоне с температурой окружающей среды. По уплотнению соединительного штока она разделяется на сильфонную, сальниковую и мембранную. К ней относятся вентили, задвижки, краны, заслонки и клапаны.

- Холодная арматура, когда между корпусом и кожухом с приводом имеется вакуумная изоляция. Применяется для транспортировки газов с температурой не ниже -153° C.

- Универсальная или встроенная арматура — находится в криогенном блоке полностью, вместе с приводом.

- Теплая конструкция — функционирует при температуре наружного воздуха, но в исключительных случаях может кратковременно подвергаться охлаждению. К такому виду относятся предохранительные и обратные клапаны, дренажно-предохранительные вентили.

На российском рынке аналогичная арматура представлена зарубежными и отечественными моделями. Активная разработка криогенного оборудования началась в 30-е годы прошлого века, за прошедшие годы конструкторами в России был накоплен огромный опыт, поэтому криогенные арматуры могут успешно конкурировать с импортными аналогами. Испытания криогенного оборудования производятся сразу после выхода с конвейера сборки, а каждая деталь проходит сложное тестирование до отправки ее в цех сборки.

Медицинское криогенное оборудование

Криогенная медицина имеет такие прогрессивные направления развития: криоконсервация биопрепаратов и криогенная хирургия. На основе научных исследований и клинической практики уже давно сформировалась теория воздействия процесса замораживания на клеточные структуры и биологические ткани.

Медицинское криогенное оборудование

Криогенные системы успешно используются во многих областях современной медицины, например: криогенная хирургия, долговременное хранение необходимого для трансплантации материала.

Российские предприятия производят широкий ассортимент аналогичного оборудования, которое предназначается для сохранения или транспортировки биоматериалов больших или малых партий в замороженном виде с полной гарантией сохранения.

Кроме контейнеров, российские производители поставляют криоцилиндры для хранения сжиженного газа или газификаторы малого объема, которые оправдывают приобретение, потому что у них расход в сутки эквивалентен двум баллонам азота, кислорода или аргона. Поставляемая арматура и комплектующие детали удобны для обслуживания, отличаются надежностью и простым использованием.

Все криоцилиндры малого объема изготавливаются из медицинской нержавеющей стали, для безопасности используется экранно-вакуумная изоляция.

Вертикальный вариант газификатора оборудован встроенным испарителем с производительностью до 9,2 нм 3 /ч, где нм 3 — нормальный кубический метр или тот объем, который занимает газ при нормальных условиях.

По отдельному заказу каждый вертикальный криогенный цилиндр укомплектовывается защитной рамой на колесном шасси и атмосферным испарителем нужной производительности.

Горизонтальный вариант уже оборудован испарителем, который смонтирован на одной несущей раме с газификатором или же, как отдельно расположенная конструкция.

Технические параметры криогенных цилиндров показаны по категориям, сначала вертикальный вариант, а за ним — горизонтальный.

- объем — 195 л;

- давление — до 35 бар;

- высота и диаметр — 1760х505 мм;

- производительность — 9,2 м 3 /ч;

- эквивалент к баллону на 40 л — 21-26 шт. в зависимости от используемого газа.

- вместимость — 450 л;

- максимальное давление — 35 бар;

- габариты — 2200х970х800 мм;

- эквивалент — 45-58 баллонов по 40 л.

В отличие он вертикального аналога может укомплектовываться испарителем любой производительности.

Установка газификатора помогает сократить расход сжиженного газа до 80%, в отличие от баллонов эти резервуары не подвержены воздействию коррозии, занимают меньше места, удобны в эксплуатации. Гарантия завода изготовителя на полное сохранение вакуума до 3 лет.